Opel Frontera UE. Manual - part 100

4C–34

DRIVE SHAFT SYSTEM

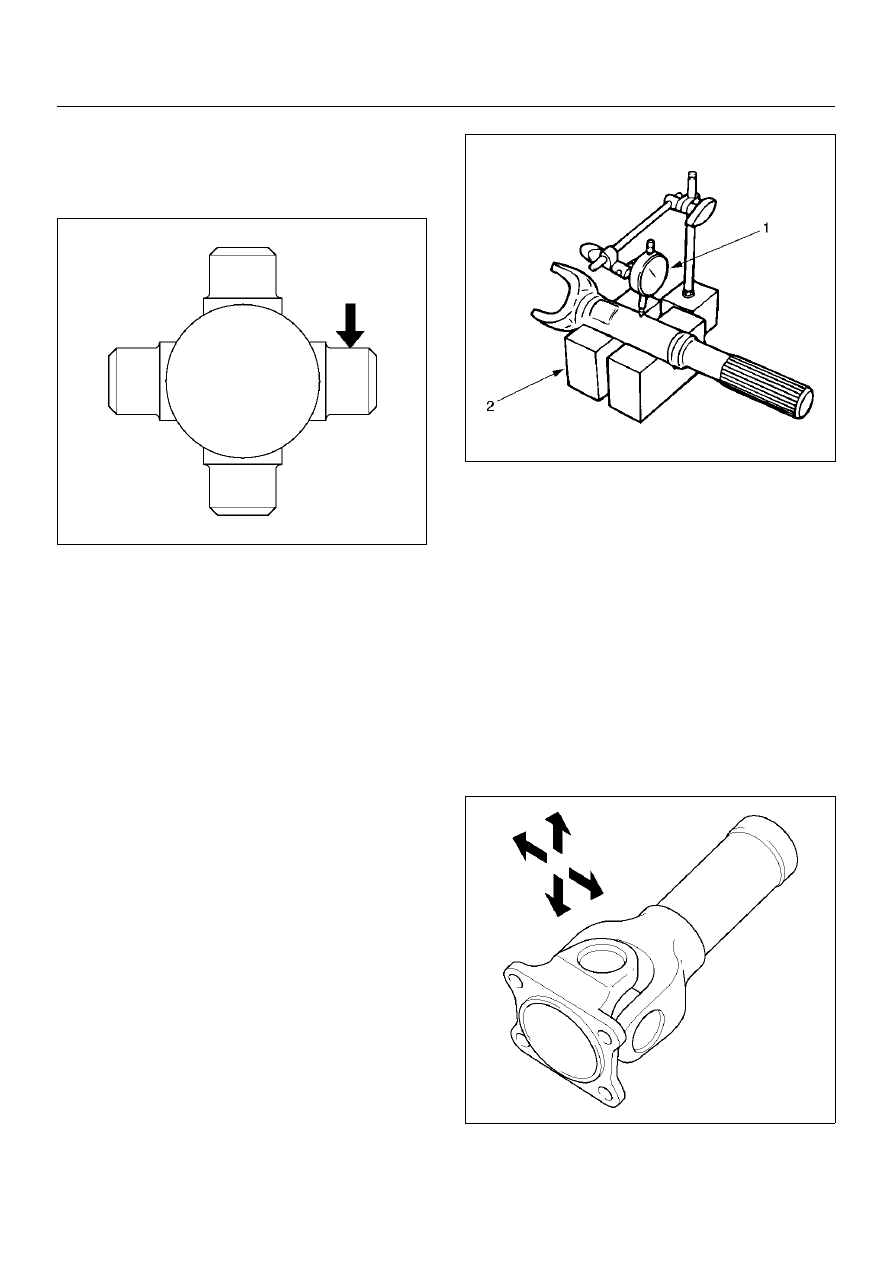

Spider pin for wear

Spider pin should be smooth and free from fretting or

galling. Visible signs of needle presence is normal, but

wear should not be felt.

401RW038

Propeller shaft runout

Support the propeller shaft on V-blocks (2) and check

for runout by holding the probe of a dial indicator (1) in

contact with the shaft.

Static runout limit:

0.13mm (0.005in)

TIR on the neck of the slip tube shaft (with a

boot).

0.25mm (0.010in)

TIR on the ends of the tubing 3 inch from the

welds.

0.38mm (0.015in)

TIR at the linear center of the tube.

0.38mm (0.015in)

TIR for the full length of tube with 30" or less of

tubing.

(TIR : Total Indicator Reading)

401RS027

Spline

The nylon-coated spline should be free from nicks and

dings and the underlying steel spline should not be

visible.

After cleaning the nylon coating spline, the coating

should exhibit only a slight indication of wear.

Grease volume is approximately 10 grams of grease in

total. Grease should be evenly applied to both the

female and the male slip splines using a small brush.

After assembly of the slip joint, the sliding joint should

be fully worked from the full collapsed to the full

extended position.

Play in the universal joint

Limit:Less than0.15mm (0.006 in)

401RW023