Iveco Daily. Manual - part 24

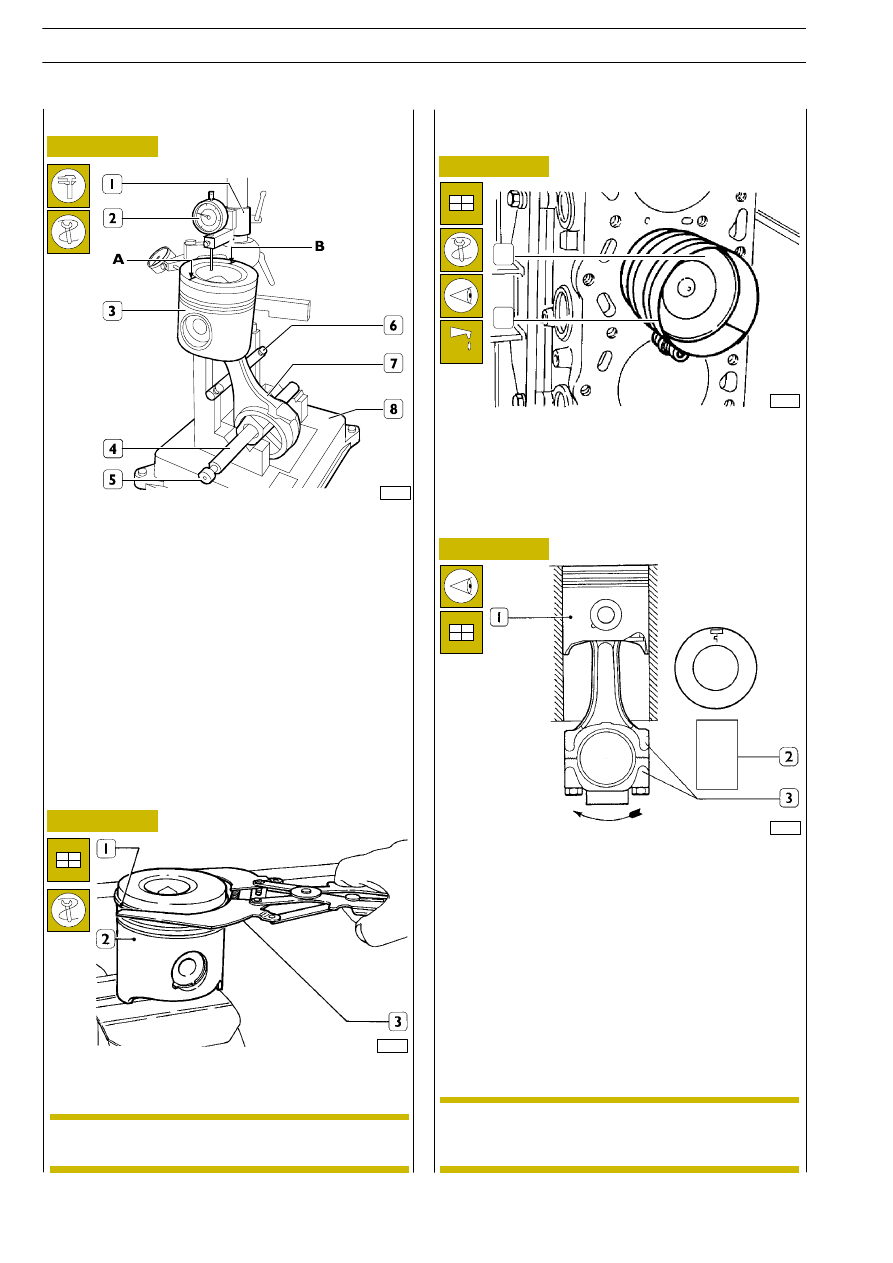

Figure 112

Figure 113

Figure 114

Figure 115

Checking for connecting rod - piston distortion

Assembling piston rings

41097

Fit piston rings (1) on piston (2), using pliers 99360183 (3).

Assembling connecting rod - piston assemblies

in cylinder barrels

18863

Lubricated pistons correctly, including piston rings and

cylinder liner interiors.

By means of ring clamp 99360605 (2) fit connecting

rod-piston assemblies (1) into cylinder liners, checking that:

- the number of each connecting rod corresponds to cap

fitting number.

1

2

45071

DIAGRAM FOR CONNECTING ROD-PISTON

ASSEMBLY FITTING INTO CYLINDER

1. Piston - 2. Accessory components group - 3. Number

printing area - A. Indirect injection engine piston

(prechamber) - *Piston crown cavity - B. Direct injection

engine piston

- piston ring openings are 120

° offset one another;

- all pistons are of same weight;

- the symbol printed on the piston crown is directed

towards flywheel, or the recess on the piston skirt

corresponds to the position of oil spray nozzles.

After assembling connecting rod-piston assembly, use tool

99395363 (8) to check squaring as follows:

- fit connecting rod (7) and piston (3) on tool 99395363

(8) chuck (4) and lock it by screw (5);

- set connecting rod (7) on bar (6);

- position dial gauge (2) support (1) so that dial gauge is

set on piston point A, with 0.5 mm preload and set dial

gauge (2) to zero;

- move chuck (4) so that dial gauge (2) is set on piston (3)

point B and check for any deviation.

61697

The piston rings for the 1

st

and 2

nd

slot must be

fitted with the word “TOP” facing upwards.

NOTE

Having not found any need to replace main

bearings, it is required to refit them in the same

order and position they were when dismantled.

NOTE

ENGINES 8140.43R/B/S/N

78

D

AILY

Base - May 2004