Iveco Daily. Manual - part 22

23023

18923

18922

23034

6447

18518

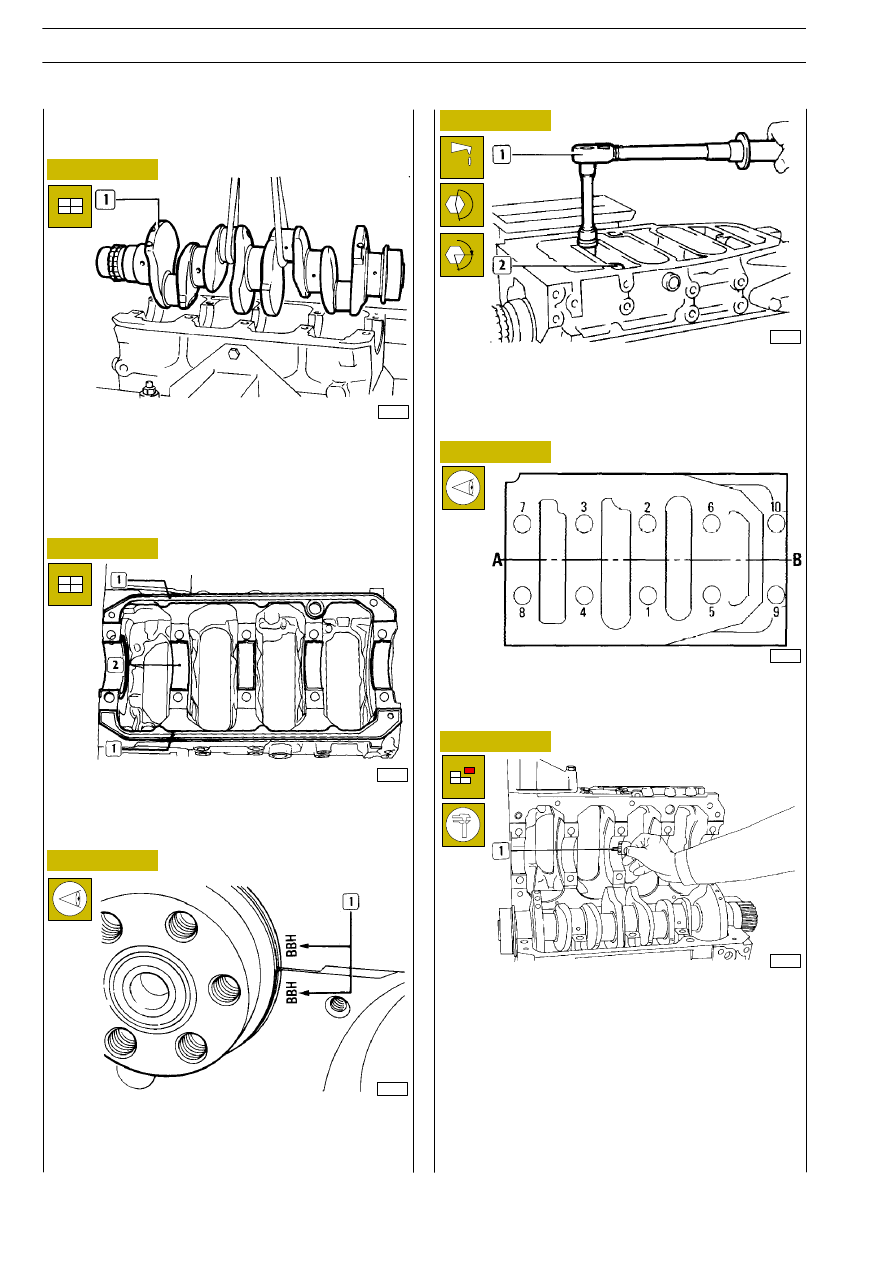

Figure 77

Figure 78

Figure 79

Figure 80

Figure 81

Figure 82

- Set rubber sealing gaskets (1) and small end bearings (2)

on lower crankcase.

- Fit the lower crankcase on the upper crankcase, verifying

that reference marks (1) correspond, since the parts

component crank- case are not interchangeable.

- Screw and tighten screws (2) according to the following

two stages:

- 1st stage: by torque wrench, to 50

± 5 Nm;

- 2nd stage: 90º

± 5º angle tightening according to the

following diagram.

A. Valve gear side - B. Flywheel side

Tightening order diagram of lower/upper crankcase fastening

screws.

- Dismantle lower crankcase.

The clearance between small end bearings is calculated by

comparing the width the calibrated wire has reached, in the

point of greater deflection, with the scale graduation

indicated on the envelope containing the calibrated wire.

The numbers indicated on the scale indicate the coupling

clearance, in millimetres, that must be of 0.032

÷ 0.102 mm.

If a clearance different than that specified is found, replace half

bearings and repeat the check; once the prescribed clearance

is obtained, lubricate small end bearings and fit lower

crankcase definitively, tightening fastening screws as

described previously.

Fit crankshaft (1).

Check the clearance between crankshaft main journals and

respective bearings, proceeding as follows:

- clean carefully the journals;

- apply a calibrated wire on main journals.

540811

Measuring main journals assembly

clearances

α

ENGINES 8140.43R/B/S/N

70

D

AILY

Base - May 2004