Chrysler Sebring, Stratus sedan, Sebring Convertible. Manual - part 643

(3) Align torque converter to oil pump seal open-

ing.

(4) Insert torque converter hub into oil pump.

(5) While pushing torque converter inward, rotate

converter until converter is fully seated in the oil

pump gears.

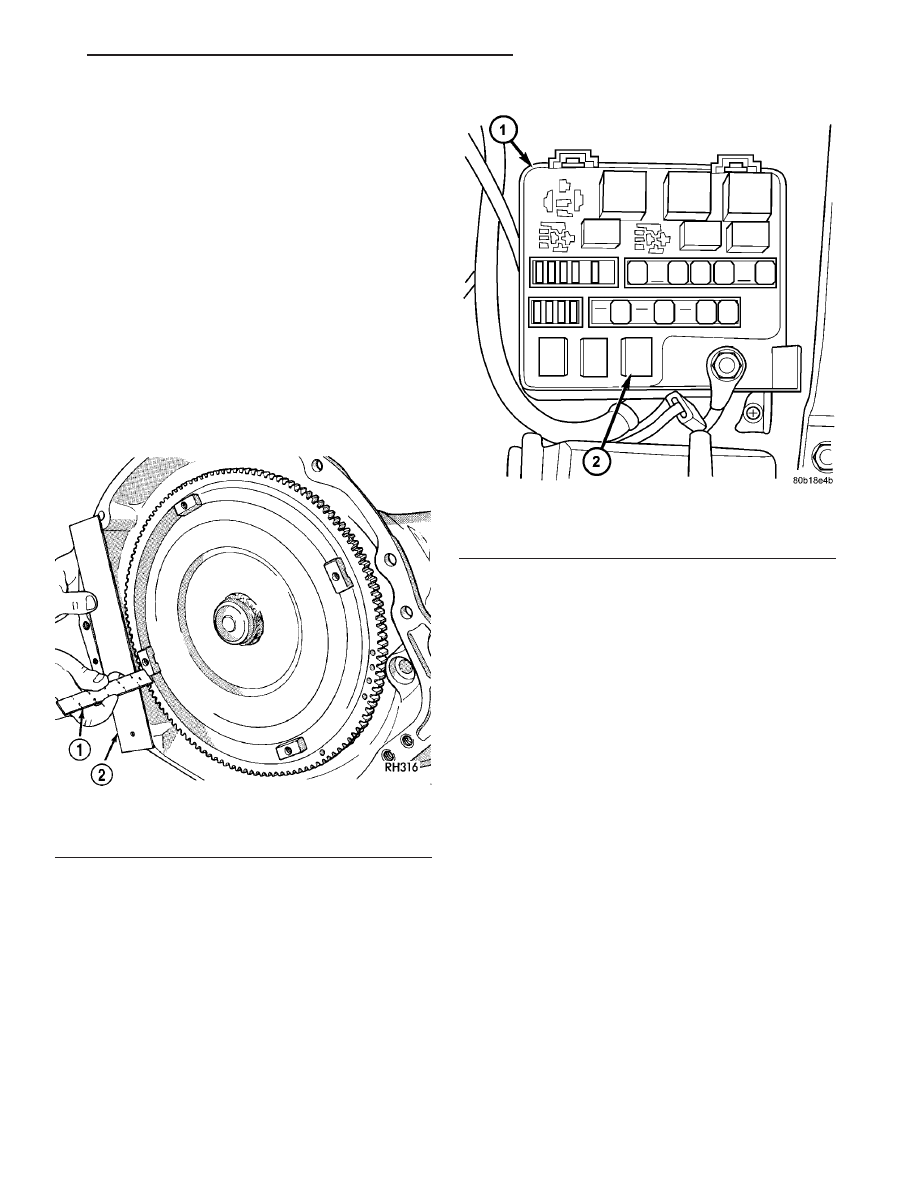

(6) Check converter seating with a scale and

straightedge (Fig. 329). Surface of converter lugs

should be 1/2 in. to rear of straightedge when con-

verter is fully seated.

(7) If necessary, temporarily secure converter with

C-clamp attached to the converter housing.

(8) Install the transmission in the vehicle. (Refer

to 21 - TRANSMISSION/TRANSAXLE/AUTOMATIC

- 41TE - INSTALLATION)

(9) Fill the transmission with the recommended

fluid. (Refer to 21 - TRANSMISSION/TRANSAXLE/

AUTOMATIC - 41TE/FLUID - STANDARD PROCE-

DURE)

TRANSMISSION CONTROL

RELAY

DESCRIPTION

The transmission control relay (Fig. 330) is located

in the Power Distribution Center (PDC), which is

located on the left side of the engine compartment.

OPERATION

The relay is supplied fused B+ voltage, energized

by the PCM/TCM, and is used to supply power to the

solenoid pack when the transmission is in normal

operating mode. When the relay is “off”, no power is

supplied to the solenoid pack and the transmission is

in “limp-in” mode. After a controller reset (ignition

key turned to the “run” position or after cranking

engine), the PCM/TCM energizes the relay. Prior to

this, the PCM/TCM verifies that the contacts are

open by checking for no voltage at the switched bat-

tery terminals. After this is verified, the voltage at

the solenoid pack pressure switches is checked. After

the relay is energized, the PCM/TCM monitors the

terminals to verify that the voltage is greater than 3

volts.

TRANSMISSION RANGE

SENSOR

DESCRIPTION

The Transmission Range Sensor (TRS) is mounted

to the top of the valve body inside the transaxle and

can only be serviced by removing the valve body. The

electrical connector extends through the transaxle

case (Fig. 331).

The Transmission Range Sensor (TRS) has four

switch contacts that monitor shift lever position and

send the information to the PCM/TCM.

The TRS also has an integrated temperature sen-

sor (thermistor) that communicates transaxle tem-

perature to the TCM and PCM (Fig. 332).

Fig. 329 Checking Torque Converter Seating

1 - SCALE

2 - STRAIGHTEDGE

Fig. 330 Transmission Control Relay Location

1 - POWER DISTRIBUTION CENTER (PDC)

2 - TRANSMISSION CONTROL RELAY

JR

41TE AUTOMATIC TRANSAXLE

21 - 333

TORQUE CONVERTER (Continued)