Chrysler 300M, Dodge Interpid. Manual - part 269

(2) Wrap wires into groove in back of level sensor

(Fig. 7).

(3) While feeding wires into standpipe, slide level

sensor up into installation channel until it snaps into

place. Ensure tab at bottom of sensor locks in place.

(4) Install level sensor wires in connector. Push

the wires up through the connector and then pull

them down until they lock in place. Ensure signal

and ground wires are installed in the correct position

(Fig. 3).

(5) Install retaining clip on connector.

(6) Push fuel pump/level sensor connector up into

bottom of fuel pump module electrical connector.

(7) Install fuel pump module. Refer to Fuel Pump

Module in this section.

FUEL LINES

DESCRIPTION - FUEL LINES/HOSES AND

CLAMPS

Also refer to Quick-Connect Fittings.

WARNING: THE FUEL SYSTEM IS UNDER A CON-

STANT PRESSURE (EVEN WITH THE ENGINE OFF).

BEFORE SERVICING ANY FUEL SYSTEM HOSES,

FITTINGS OR LINES, THE FUEL SYSTEM PRES-

SURE MUST BE RELEASED. REFER TO THE FUEL

SYSTEM PRESSURE RELEASE PROCEDURE IN

THIS GROUP.

The lines/tubes/hoses used on fuel injected vehicles

are of a special construction. This is due to the

higher fuel pressures and the possibility of contami-

nated fuel in this system. If it is necessary to replace

these lines/tubes/hoses, only those marked EFM/EFI

may be used.

If equipped: The hose clamps used to secure rub-

ber hoses on fuel injected vehicles are of a special

rolled edge construction. This construction is used to

prevent the edge of the clamp from cutting into the

hose. Only these rolled edge type clamps may be

used in this system. All other types of clamps may

cut into the hoses and cause high-pressure fuel leaks.

Use new original equipment type hose clamps.

STANDARD PROCEDURE - HOSES AND CLAMP

Inspect all hose connections (clamps and quick con-

nect fittings) for completeness and leaks. Replace

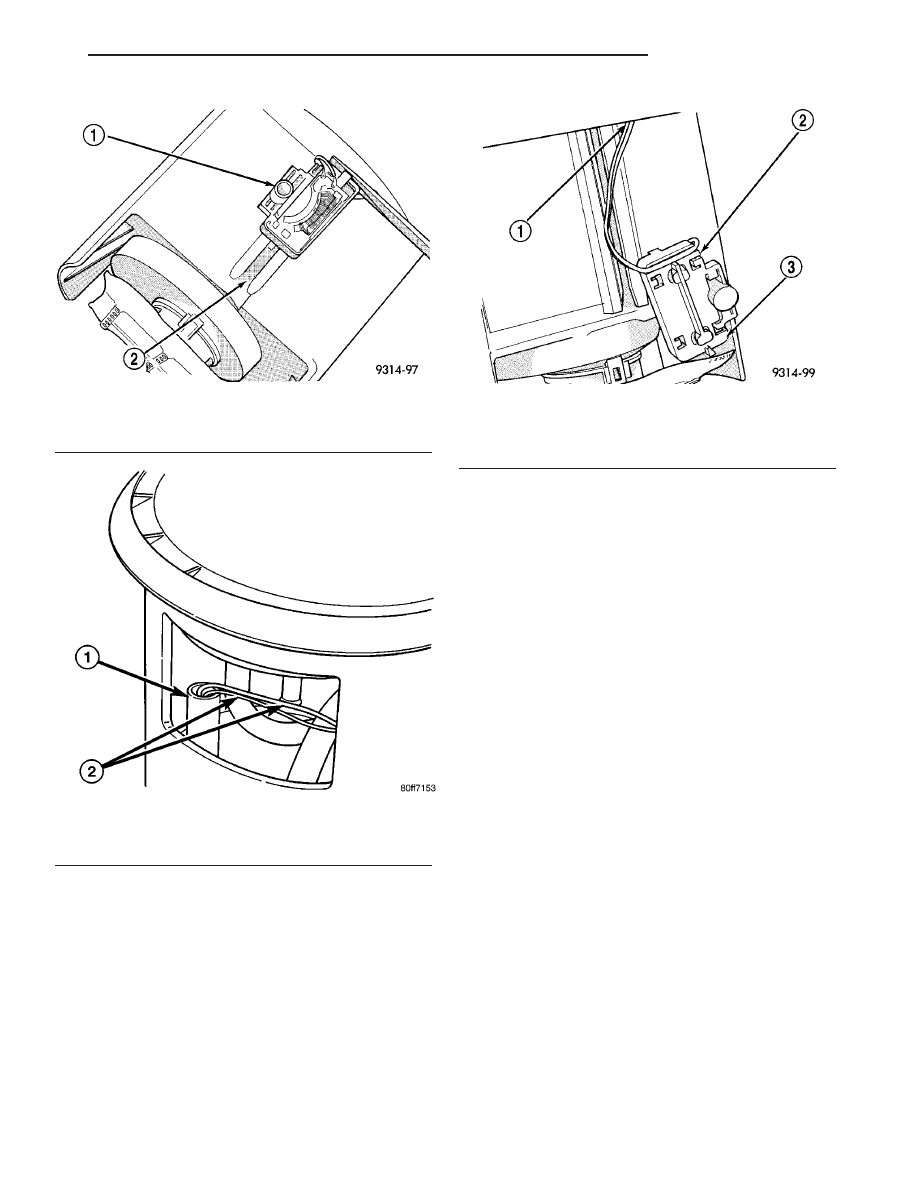

Fig. 5 Fuel Level Sensor Removal

1 - LEVEL SENSOR

2 - INSTALLATION CHANNEL

Fig. 6 STANDPIPE INSIDE OF MODULE

1 - STANDPIPE

2 - LEVEL SENSOR WIRES

Fig. 7 LEVEL SENSOR

1 - STANDPIPE OPENING

2 - GROOVE

3 - BACK OF LEVEL SENSOR

LH

FUEL DELIVERY

14 - 5

FUEL LEVEL SENDING UNIT / SENSOR (Continued)