Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 575

(2) Install thrust plates and tighten retaining nuts

to 6 N

Im (55 in. lbs.).

(3) Install new camshaft oil seals flush with cylin-

der head surface.

Using seal installing special tool C-4680.

CAMSHAFT END PLAY

(1) Using a suitable tool, move camshaft as far

rearward as it will go.

(2) Zero dial indicator (Fig. 6).

(3) Move as far forward and backward as camshaft

will go.

(4) End

play

travel:

0.025-0.200mm

(.001-.008

inch).

LASH ADJUSTER (TAPPET) NOISE

A tappet-like noise may be produced from several

items. See Lash Adjuster and Tappet Noise-DIAG-

NOSIS in STANDARD SERVICE PROCEDURES,

this Group.

VALVE COMPONENTS REPLACE—CYLINDER HEAD

NOT REMOVED

ROCKER ARM AND HYDRAULIC LASH

ADJUSTER

REMOVAL

(1) Remove valve cover. Refer to procedure previ-

ously outlined in this section.

(2) Remove rocker arm shaft(s) in sequence shown

in (Fig. 6). Slide rocker off the shaft. Keep rocker

arms in order for reassembly.

CAUTION: Check lash adjusters for loose or miss-

ing retainers before continuing service procedure.

(3) Remove hydraulic lash adjuster.

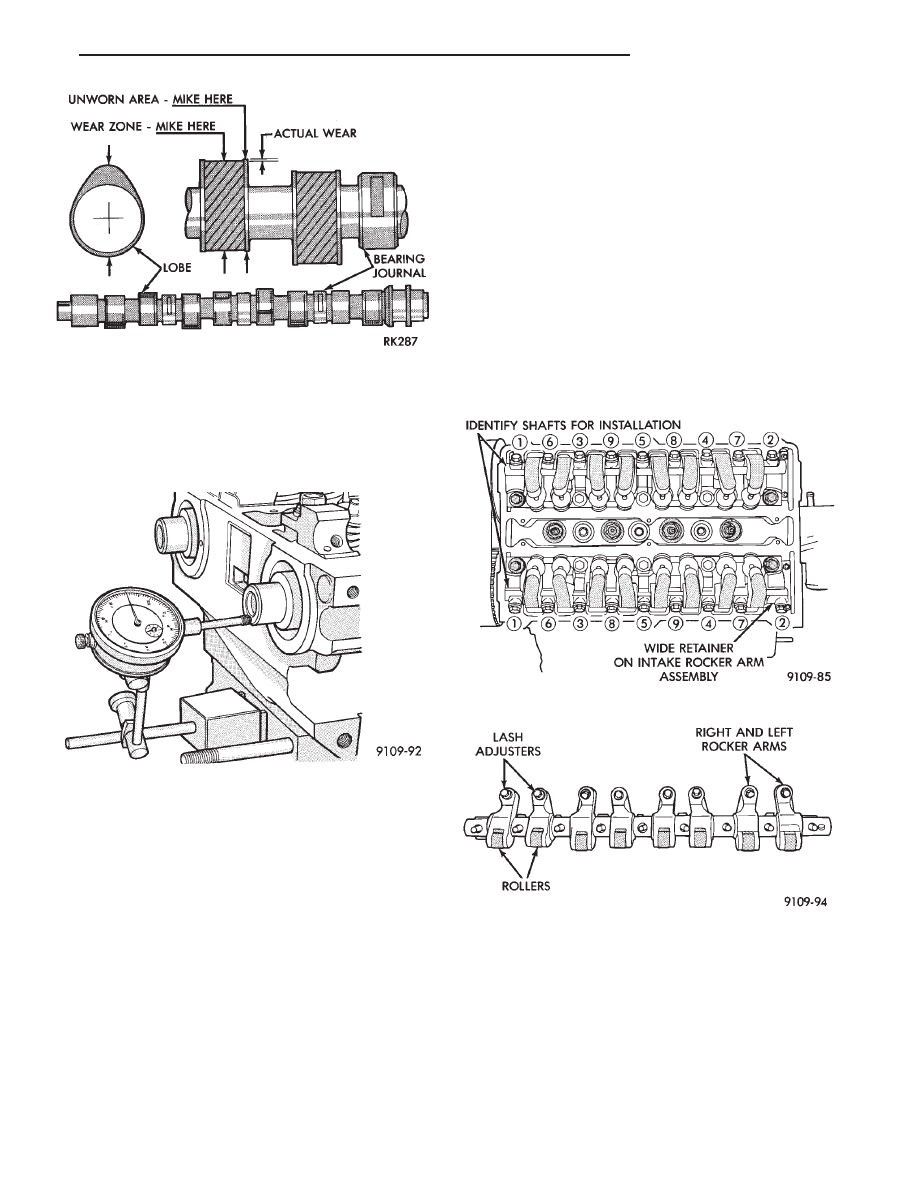

Fig. 5 Measuring Camshaft Lobe Wear

Fig. 6 Checking Camshaft End Play

Fig. 7 Rocker Arm Shaft—Removal

Fig. 8 Rocker Arm and Lash Adjuster

Assembly—Right and Left

Ä

2.2/2.5L ENGINE

9 - 37