Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 288

(10) If no spark is produced, replace the ignition coil.

POOR PERFORMANCE TEST

To prevent unnecessary diagnostic time and

possible incorrect results, the Testing For Spark

At Coil procedure should be performed before

this test.

WARNING: APPLY PARKING BRAKE AND/OR BLOCK

THE WHEELS BEFORE PERFORMING ANY ENGINE

RUNNING TESTS.

Check and adjust basic timing (refer to the specifica-

tion section of this group and see service procedures).

COOLANT TEMPERATURE SENSOR TEST

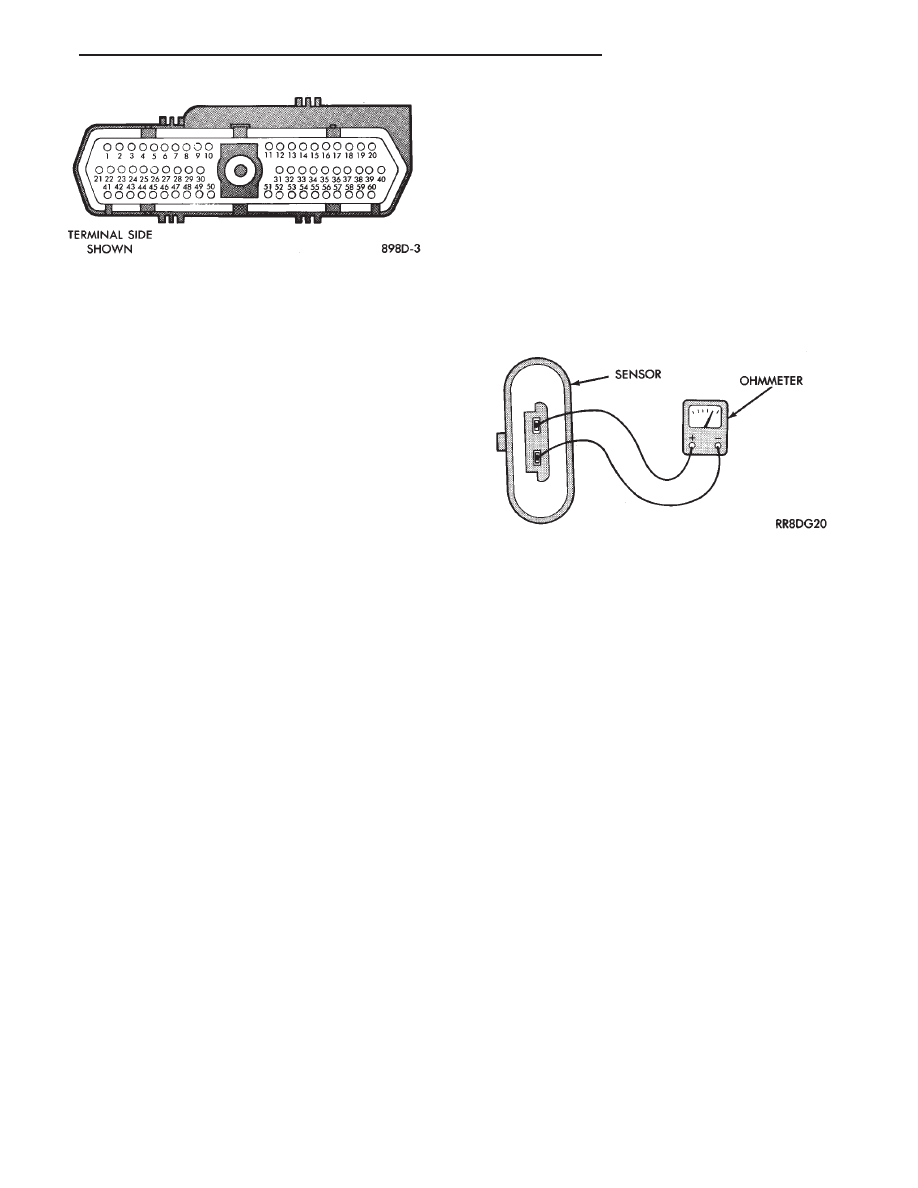

(1) With key off, disconnect wire connector from

coolant temperature sensor (Fig. 6).

(2) Connect one lead of ohmmeter to one terminal of

coolant temperature sensor.

(3) Connect the other lead of ohmmeter to remaining

terminal of coolant temperature sensor. The ohmmeter

should read as follows;

• Engine/Sensor at normal operating temperature

around 200°F should read approximately 700 to 1,000

ohms.

• Engine/Sensor at room temperature around 70°F,

ohmmeter should read approximately 7,000 to 13,000

ohms.

Refer to On Board Diagnostics in the General

Diagnosis section of Group 14. Also, refer to the

DRBII scan tool and the appropriate Powertrain

Diagnostic Procedures manual for additional

test procedures.

MANIFOLD ABSOLUTE PRESSURE (MAP) SENSOR

TEST

Refer to the DRB II scan tool and appropriate Pow-

ertrain Diagnostic Procedures manual for further test

procedures.

Fig. 5 60-Way Electrical Connector, Powertrain con-

trol module

Fig. 6 Coolant Temperature Sensor Test

Ä

IGNITION SYSTEMS

8D - 13