Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 264

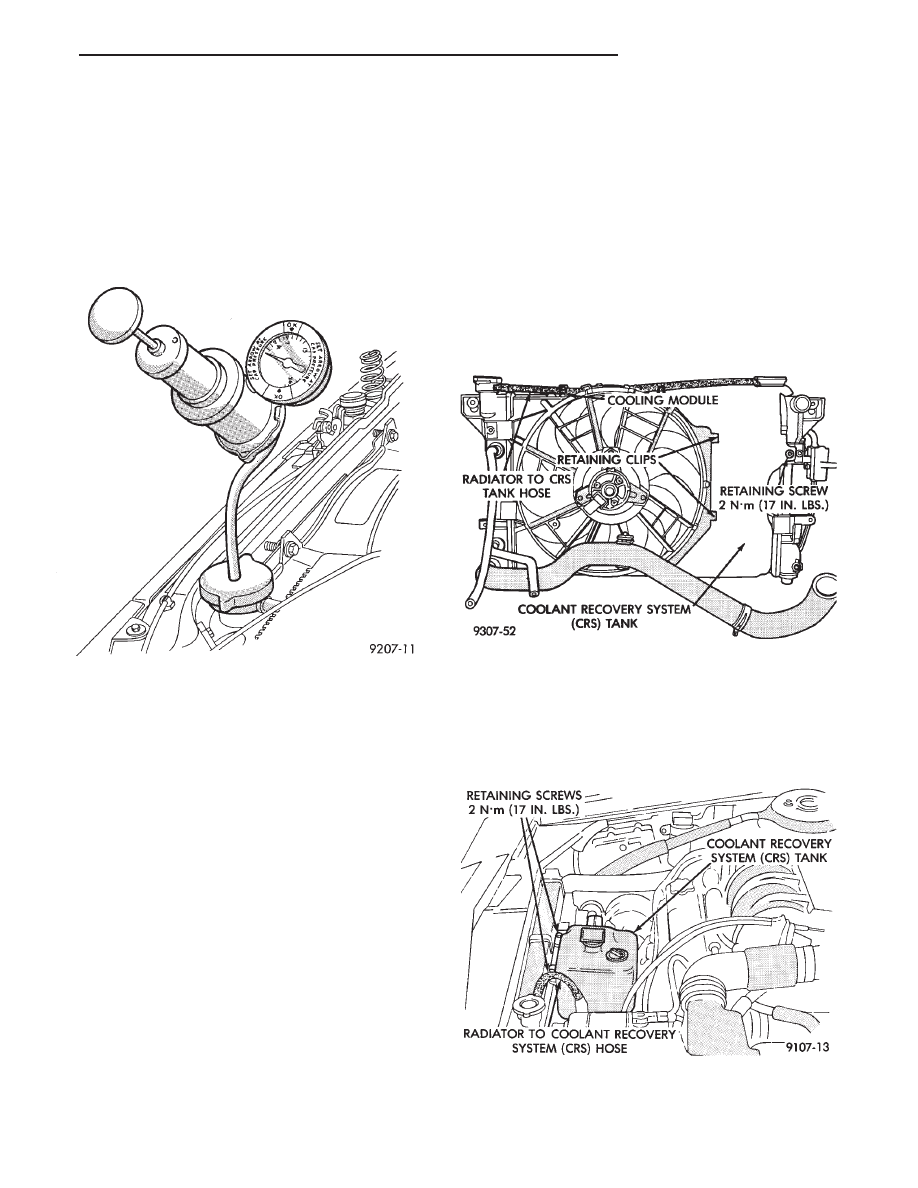

TESTING SYSTEM FOR LEAKS

With engine not running, wipe the radiator filler

neck sealing seat clean. The radiator should be full.

Attach a radiator pressure tester to the radiator, as

shown in (Fig. 4) and apply 104 kPa (15 psi) pres-

sure. If the pressure drops more than 2 psi in 2 min-

utes inspect all points for external leaks.

All hoses, radiator and heater, should be moved

while at 15 psi since some leaks occur while driving

due to engine rock, etc.

If there are no external leaks after the gauge dial

shows a drop in pressure, detach the tester. Start en-

gine and run the engine to normal operating temper-

ature in order to open the thermostat and allow the

coolant to expand. Re-attach the tester. If the needle

on the dial fluctuates it indicates a combustion leak,

usually a head gasket leak.

WARNING:

WITH

TOOL

IN

PLACE

PRESSURE

BUILDS UP FAST. ANY EXCESSIVE AMOUNT OF

PRESSURE BUILT UP BY CONTINUOUS ENGINE

OPERATION MUST BE RELEASED TO A SAFE

PRESSURE POINT. NEVER PERMIT PRESSURE TO

EXCEED 138 KPA (20 PSI).

If the needle on the dial does not fluctuate, race

the engine a few times. If an abnormal amount of

coolant or steam is emitted from the tail pipe, it may

indicate a faulty head gasket, cracked engine block

or cylinder head.

There may be internal leaks which can be deter-

mined by removing the oil dip-stick. If water glob-

ules appear intermixed with the oil it will indicate a

internal leak in the engine. If there is an internal

leak, the engine must be disassembled for repair.

COOLANT RECOVERY SYSTEM (CRS)

This system works in conjunction with the radiator

pressure cap to utilize thermal expansion and con-

traction of the coolant to keep the coolant free of

trapped air. It provides a volume for expansion and

contraction, provides a convenient and safe method

for checking coolant level and adjusting level at at-

mospheric pressure without removing the radiator

pressure cap. It also provides some reserve coolant to

cover minor leaks and evaporation or boiling losses.

All vehicles are equipped with this system (Figs. 5

and 6).

See Coolant Level Check Service, Deaeration and

Pressure Cap sections for operation and service. Ve-

hicles equipped with the electric monitor system use

a level sensor in the CRS tank, see Group 8E Elec-

trical for service.

Fig. 4 Pressure Testing Cooling System

Fig. 5 Coolant Recovery System Typical

Fig. 6 Coolant Recovery System—AC-AY Models

Ä

COOLING SYSTEM

7 - 17