Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 56

(18) Remove fuel rail mounting bolts. Lift fuel rail

assembly off of intake manifold.

INSTALLATION

(1) Be sure injectors are seated into the receiver

cup with lock ring in place.

(2) Make sure the injector holes are clean and all

plugs have been removed.

(3) To ease installation, lubricate injector O-ring

with a drop of clean engine oil.

(4) Put the tip of each injector into their ports.

Push the assembly into place until the injectors are

seated in the ports.

(5) Install fuel rail attaching bolts. Tighten bolts

to 13 N

Im (115 in. lbs.) torque.

(6) Install fuel supply and return tube holddown

bolt and the vacuum crossover tube holddown bolt.

Tighten bolts to 10 N

Im (95 in. lbs.) torque.

(7) Connect fuel injector wiring harness to engine

wiring harness.

(8) Connect vacuum harness to fuel rail assembly.

(9) Remove covering from lower intake manifold

and clean surface.

(10) Place intake manifold gaskets with beaded

sealer up on lower manifold. Put air intake in place.

Install ignition coil. Install attaching fasteners and

tighten to 13 N

Im (115 in. lbs.) torque.

(11) Connect fuel lines to fuel rail. Tighten hose

clamps to 1 N

Im (10 in. lbs.) torque.

(12) Connect vacuum harness to air intake plenum

and fuel pressure regulator.

(13) Connect coolant temperature sensor electrical

connector to sensor.

(14) Connect EGR tube flange to intake plenum.

Tighten mounting nuts to 22 N

Im (200 in. lbs.)

torque.

(15) Connect PCV and brake booster supply hose

to intake plenum.

(16) Connect idle air control motor and throttle po-

sition sensor (TPS) electrical connectors.

(17) Connect vacuum vapor harness to throttle

body.

(18) Install throttle cable.

(19) Install air inlet hose assembly.

(20) Connect negative cable to battery.

CAUTION: When using the ASD Fuel System Test,

the Auto Shutdown (ASD) Relay remains energized

for either 7 minutes, until the test is stopped, or un-

til the ignition switch is turned to the Off position.

(21) With the ignition key in ON position, access

the DRBII scan tool ASD Fuel System Test to pres-

surize the fuel system. Check for leaks.

FUEL PRESSURE REGULATOR SERVICE

REMOVAL

WARNING: THE 3.0L MPI FUEL SYSTEM IS UNDER

A CONSTANT PRESSURE OF APPROXIMATELY 330

KPA (48 PSI). PERFORM FUEL PRESSURE RE-

LEASE

PROCEDURE

BEFORE

SERVICING

THE

FUEL PRESSURE REGULATOR.

(1) Perform the Fuel Pressure Release Procedure.

(2) Disconnect negative cable from battery.

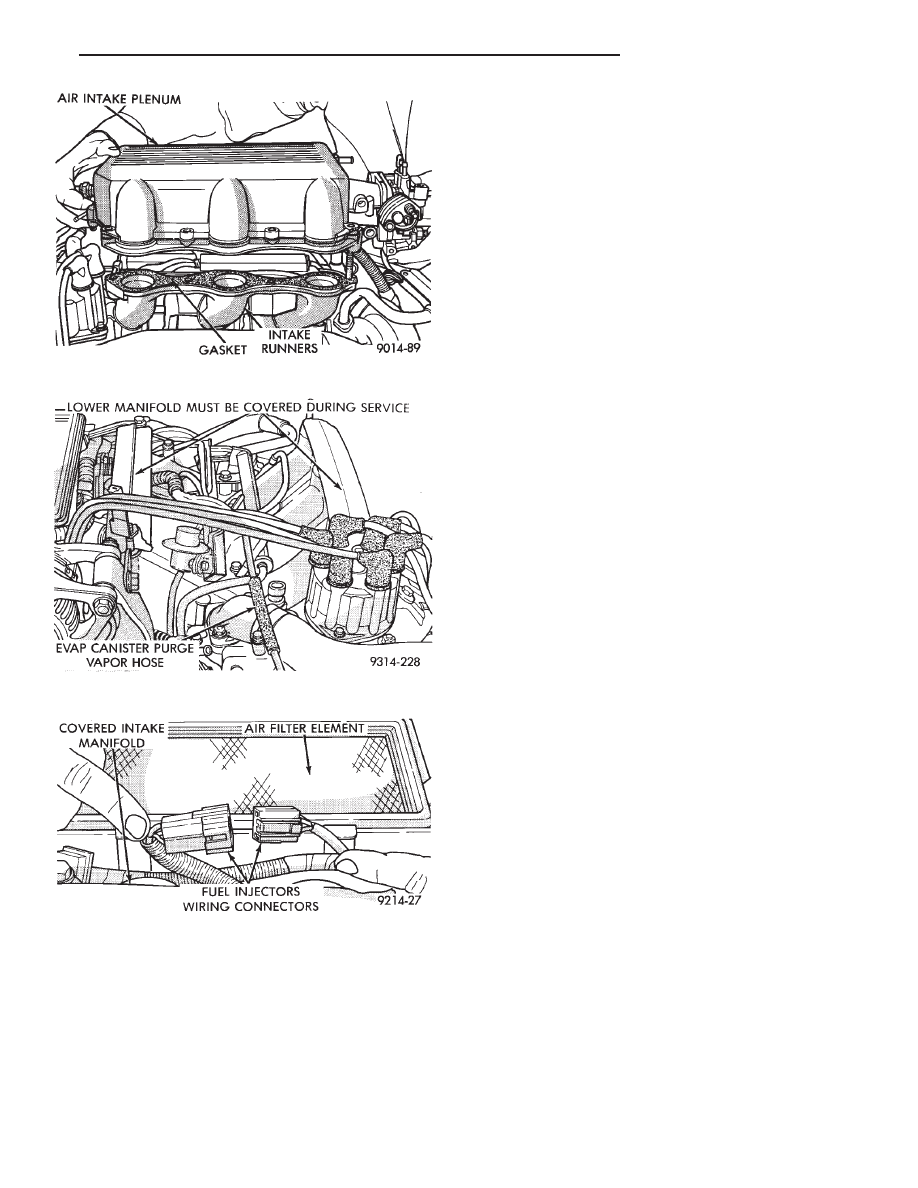

Fig. 10 Removing Air Intake Plenum

Fig. 11 Vacuum Connections at the Fuel Rail

Fig. 12 Fuel Injector Wiring Harness

Ä

FUEL SYSTEMS

14 - 141