Дизель-генератор 18-9ДГ. Турбокомпрессор

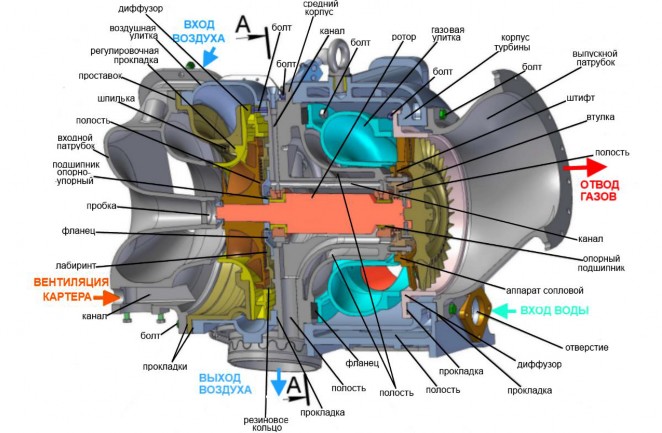

Служит для подачи воздуха в дизель и увеличения его мощности и экономичности. Турбокомпрессор расположен на кронштейне с переднего торца дизеля и состоит из одноступенчатой осевой турбины, работающей за счет энергии выпускных газов, и одноступенчатого центробежного компрессора. Колесо компрессора и диск турбины смонтированы на одном валу (роторе), который расположен в корпусах, соединенных между собой (рис. 28).

Принцип работы турбокомпрессора заключается в следующем: отработавшие газы из цилиндров дизеля по коллекторам и газовой улитке поступают к сопловому аппарату. В сопловом аппарате газы расширяются, приобретая необходимое направление и высокую скорость, направляются на лопатки рабочего колеса турбины и приводят во вращение ротор, отдавая при этом свою энергию. Газы из турбины выходят по выпускному патрубку в глушитель, а затем в атмосферу.

Рис. 28. Турбокомпрессор.

При вращении ротора воздух засасывается через входной патрубок в колесо компрессора, где воздуху сообщается дополнительная кинетическая энергия и происходит основное повышение давления.

В диффузоре и воздушной улитке вследствие уменьшения скорости воздуха происходит дальнейшее повышение давления. Из компрессора воздух подается в охладитель наддувочного воздуха и далее в цилиндры дизеля.

Статор турбокомпрессора состоит из корпуса турбины, среднего корпуса и корпуса компрессора. На воздушной улитке турбокомпрессора крепится механизм воздушной захлопки, обеспечивающий прекращение подачи наддувочного воздуха в цилиндры дизеля в случае достижения предельно-допустимой частоты вращения коленчатого вала для предотвращения работы дизеля на масле.

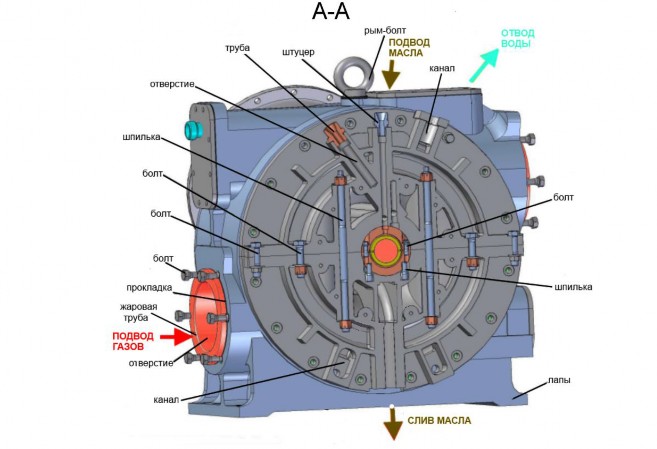

Средний корпус состоит из корпуса и газовой улитки. В среднем корпусе установлены подшипники опорно-упорный и опорный, втулка, к которой штифтами крепится сопловой аппарат (рис. 29).

Корпус охлаждается жидкостью, поступающей из корпуса турбины. Стыки в районе отверстий для перетока жидкости уплотнены резиновыми кольцами. Из корпуса жидкость выходит по каналу.

Газовая улитка двухзаходная прикреплена к корпусу болтами и от радиального перемещения зафиксирована фланцем.

Опорно-упорный подшипник и опорный подшипник демпферного типа. Подшипники состоят из стальных корпусов, половины которых центрируются штифтами повышенной точности. В корпусах подшипников расположены бронзовые вкладыши, которые удерживаются от вращения специальными фиксаторами. Половины корпусов подшипников скреплены болтами. Положение подшипников в среднем корпусе фиксируется шпильками. Рабочие поверхности вкладышей подшипников покрыты тонким антифрикционным слоем.

Рис. 29. Средний корпус турбокомпрессора.

Подшипники смазываются маслом, поступающим из масляной системы дизеля через штуцер и далее по каналам в корпусе и отверстиям в подшипниках. Из подшипников масло сливается в полость и далее в раму дизеля.

Средний корпус к корпусу турбины прикреплен болтами. Охлаждающая жидкость из системы охлаждения дизеля поступает в средний корпус через полость В корпуса турбины, по каналу в полость среднего корпуса и по каналу выходит в холодильную камеру тепловоза.

Корпус турбины состоит из корпуса, диффузора и выпускного патрубка. Диффузор и выпускной патрубок прикреплены к корпусу болтами. Выпускной патрубок покрыт теплоизоляционным материалом. Корпус имеет лапы, которыми турбокомпрессор крепится на дизеле, и два отверстия, в которые вставлены жаровые трубы для прохода газа из выпускных коллекторов в газовую улитку.

Корпус турбины охлаждается жидкостью, поступающей из системы охлаждения дизеля по отверстию в полость корпуса и выходящей из него через отверстие. Корпус компрессора состоит из воздушной улитки, проставка, входного патрубка и диффузора компрессора. Диффузор состоит из проставка и лопаточного диффузора компрессора, скрепленных между собой винтами, застопоренными попарно проволокой. В стыке проставка с диффузором установлена стальная регулировочная прокладка.

Корпус компрессора болтами прикреплен к среднему корпусу, стык между ними уплотняется прокладкой. Полость за колесом компрессора отделяется от полости за диффузором резиновым кольцом.

Входной патрубок - двухзаходный, имеет канал, по которому газы отсасываются из картера дизеля. Резьбовое отверстие во входном патрубке, закрытое пробкой, используется для установки индуктивного датчика при замере частоты вращения

ротора. Для обеспечения герметичности по стыкам входного патрубка, проставка и воздушной улитки установлены паронитовые прокладки.

К фланцу воздушной улитки со стороны выхода воздуха крепится стальной проставок, в кольцевую выточку которого поставлено резиновое кольцо для обеспечения герметичности между поверхностями кольца и воздушной захлопки при срабатывании механизма

воздушной захлопки. На боковой поверхности улитки предусмотрены фланец и приливы для монтажа механизма воздушной захлопки.

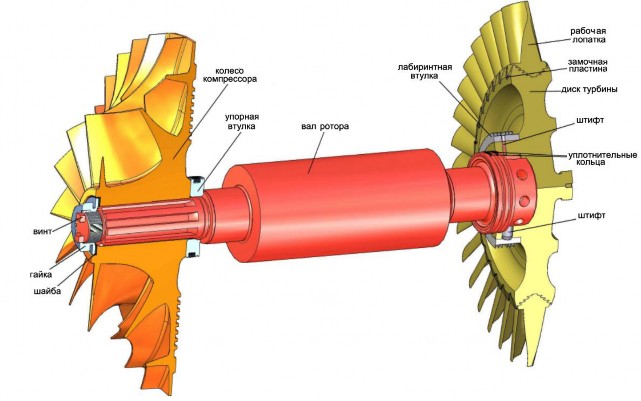

Ротор состоит из вала, колеса компрессора, диска турбины с рабочими лопатками, упорной и лабиринтовой втулок. Вал ротора имеет две опорные шейки. Шейки, упорный торец вала, канавки под уплотнительные кольца втулки и вала имеют повышенную твердость с целью увеличения износостойкости. На одной стороне ротора на вал посажен диск турбины с гарантированным натягом. Диск зафиксирован радиальными штифтами (рис. 30).

Рис. 30. Ротор турбокомпрессора.

Рабочие лопатки в диске крепятся с помощью замкового соединения елочной формы и фиксируются от осевого перемещения замочными пластинами. На бурт диска турбины насажена и зафиксирована радиальными штифтами втулка с лабиринтными гребешками. На другой стороне ротора на шлицы вала наложена втулка упорная и колесо компрессора. Втулка с колесом закреплены на роторе гайкой. Между гайкой и колесом установлена шайба-гайка, относительно вала застопорена винтом. В ручьи вала и втулки установлены разрезные уплотнительные кольца.

В турбокомпрессоре предусмотрена система уплотнений, служащая для предотвращения попадания масла в газовые и воздушные полости турбокомпрессора, а также для уменьшения утечек газа и воздуха в масляную полость подшипников и далее в картер дизеля.

Полость высокого давления за колесом компрессора изолирована от масляной полости лабиринтовым уплотнением, образованным лабиринтом, колесом компрессора, фланцем и уплотнительными кольцами.

Для уменьшения износа уплотнительных колец воздух из полости выпускается по отверстию и трубе в полость всасывания компрессора. Проникновению выпускных газов в масляную полость препятствует лабиринтовое уплотнение, образованное втулками и уплотнительными кольцами. С целью уменьшения проникновения выпускного газа в масляную полость и предотвращения подсоса масла в полость турбины, на режимах малых нагрузок дизеля в полость по отверстию в корпусе подводится воздух из полости высокого давления за колесом компрессора.

Дизель-генератор 18-9ДГ. Коллекторы выпускные (левый и правый) и трубопровод газовый

Предназначены для подвода выпускных газов к турбокомпрессору и установлены на каждый ряд цилиндров.

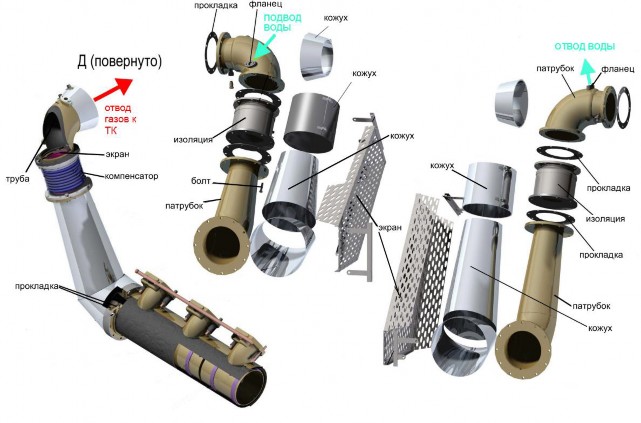

Коллектор и газовый трубопровод состоят из двух частей: ряда А и ряда В. Коллектор и патрубок газового трубопровода выполнены сварными двустенными. Между стенками в полостях циркулирует охлаждающая жидкость, которая подводится к коллектору от крышек цилиндров по отверстиям и отводится в систему охлаждения дизеля через фланцы. К патрубку охлаждающая жидкость подводится через фланец и отводится также через фланец (рис. 31).

Рис. 31. Выпускной коллектор и газовый трубопровод.

Внутри коллектор экранирован трубами из жаропрочной стали, а патрубок – трубой. Коллектор состоит из звеньев, торец звена закрыт крышкой. Звенья между собой и с крышкой скреплены болтами. В газовый трубопровод, кроме патрубка, входят неохлаждаемый патрубок и компенсатор сильфонного типа, который служит

для компенсации тепловых деформаций сборочных единиц во время работы дизеля. Снаружи на компенсатор установлена изоляция и кожух, с внутренней стороны компенсатор экранирован экраном.

Стыки компенсатора с патрубками газового трубопровода скреплены болтами, к крышкам цилиндров коллектор крепится болтами со втулками. Все стыки уплотнены асбостальными прокладками. Дополнительно на патрубки установлены экраны.

Сверху во фланцах выпускного коллектора имеются резьбовые отверстия для установки термопар. Для контроля за отсутствием охлаждающей жидкости в газовой полости установлен кран. На коллекторе смонтированы поручни для удобства обслуживания дизеля (рис.32).

Рис. 32. Газовый трубопровод.

Дизель-генератор 18-9ДГ. Охладитель наддувочного воздуха

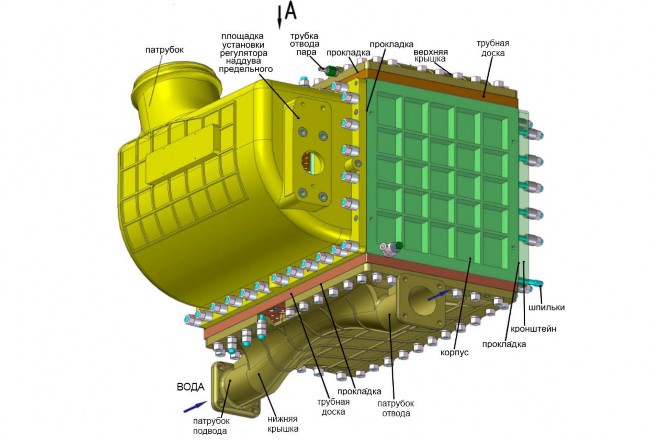

Служит для охлаждения воздуха, поступающего из турбокомпрессора в цилиндры дизеля. Состоит из корпуса, охлаждающей секции, патрубка, верхней и нижней крышек (рис. 33).

Охлаждающая секция состоит из верхней и нижней трубных досок, в отверстиях которых закреплены оребренные охлаждающие трубы. Внутри охлаждающих труб образуется водяная, а между ними воздушная полости (рис. 34). Охлаждающая жидкость поступает в охладитель по патрубку нижней крышки, в которой перегородка делит водяную полость охлаждающей секции охладителя на две части, далее жидкость проходит по охлаждающим трубам одной, а затем второй части секции, поворачивается в верхней крышке и выходит через патрубок. Накопившийся пар из водяной полости отводится через трубку, установленную в верхней крышке.

Рис. 33. Охладитель надувочного воздуха.

Для слива конденсата из воздушной полости служит сливная пробка. Наддувочный воздух поступает в охладитель по патрубку, охлаждается в межтрубном пространстве и по каналу в кронштейне поступает в ресивер блока цилиндров. На патрубке предусмотрена площадка для установки регулятора наддува предельного.

Рис. 34. Охладитель надувочного воздуха.

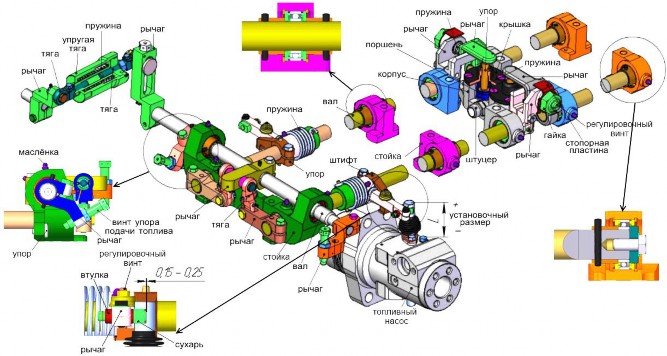

Дизель-генератор 18-9ДГ. Механизм управления топливными насосами

Установлен на лотке, предназначен для перемещения реек топливных насосов исполнительным устройством регулятора соответственно нагрузке дизель- генератора. А также для отключения реек топливных насосов (с пятого по восьмой каждого ряда цилиндров) на холостом ходу с нулевой по восьмую позиции контроллера.

Механизм управления приводится в движение от вала исполнительного устройства, которое посредством рычага, тяг пружины и рычага поворачивает поперечный вал (рис. 35).

Рис. 35. Механизм управления ТНВД.

Поперечный вал посредством рычага, тяг и рычагов поворачивает отсечные валы. На отсечных валах неподвижно установлены рычаги. На отсечных валах установлены упоры и рычаги. Упор зафиксирован на валу штифтом и закреплен болтом. Пружина прижимает к упору рычаг с винтом, которым регулируют выдвижение рейки топливного насоса. В рычаг установлены втулка и сухарь, входящий в паз рейки топливного насоса. Конструкция механизма управления топливными насосами обеспечивает отключение любого из насосов, а также перевод механизма управления в положение отключения подачи топлива в случае заклинивания плунжера или рейки какого-либо насоса. Для отключения топливного насоса рычаг переместите в осевом направлении до положения, чтобы сухарь вышел из зацепления с рейкой топливного насоса. Переместите рычаг вверх, а затем в осевом направлении положите его на торец рейки топливного насоса, рычаг усилием пружины переместит рейку топливного насоса в положение отключения подачи.

При снятии топливного насоса рычаг перемещается в осевом направлении до положения, когда рычаг встанет на бурт упора. Для ограничения выхода реек топливных насосов на полной мощности на рычаге установлен винт ограничения подачи топлива.

Для улучшения работы дизель-генератора на холостом ходу механизм управления топливными насосами имеет механизм отключения, посредством которого отключаются топливные насосы с пятого по восьмой каждого ряда цилиндров.

Механизм отключения состоит из корпуса, поршней с упорами, пружин, прижимающих поршни к корпусу, крышек с уплотнительными манжетами и прокладками. Сжатый воздух от магистрали тепловоза подводится к электро- пневматическому вентилю и далее по трубке к штуцеру и по каналам в корпусе – к поршням. При работе дизель-генератора на холостом ходу с 0 по 8 позицию контроллера срабатывает электропневматический вентиль, установленный в тепловозе, и к механизму отключения подводится сжатый воздух.

От давления сжатого воздуха поршень преодолевает усилие пружин, а упор перемещает рычаги и, соответственно, рейки топливных насосов отключаемых цилиндров в положение отключения подачи топлива.

При переводе дизель-генератора на работу под нагрузкой с 1 позиции контроллера и с 9 позиции контроллера без нагрузки сжатый воздух выпускается из корпуса механизма отключения через электропневматический вентиль. Усилием пружины поршень переместится до упора в торец корпуса, а пружина переставит рычаги и соответственно рейки отключенных насосов на подачу топлива.