SAAB 9000. Manual - part 17

2B•14 Engine removal and general overhaul procedures

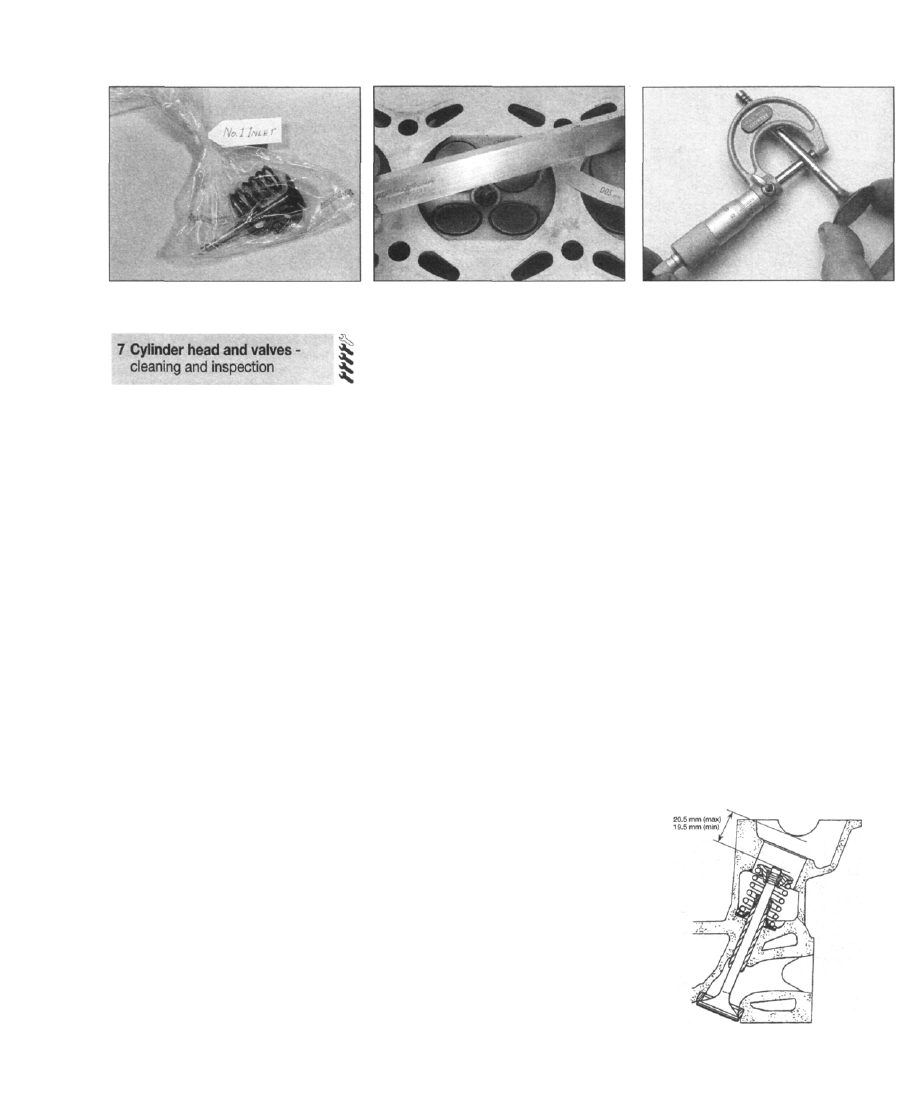

6.7b Place each valve and its associated

components in a labelled polythene bag

1 Thorough cleaning of the cylinder head and

valve components, followed by a detailed

inspection, will enable you to decide how

much valve service work must be carried out

during the engine overhaul. Note: If the engine

has been severely overheated, it is best to

assume that the cylinder head is warped -

check carefully for signs of this.

Cleaning

2 Scrape away all traces of old gasket

material from the cylinder head.

3 Scrape away the carbon from the

combustion chambers and ports, then wash

the cylinder head thoroughly with paraffin or a

suitable solvent.

4 Scrape off any heavy carbon deposits that

may have formed on the valves, then use a

power-operated wire brush to remove

deposits from the valve heads and stems.

Inspection

Note: Be sure to perform all the following

inspection procedures before concluding that

the services of a machine shop or engine

overhaul specialist are required. Make a list of

all items that require attention.

Cylinder head

5 Inspect the head very carefully for cracks,

evidence of coolant leakage, and other

damage. If cracks are found, a new cylinder

head should be obtained.

6 Use a straight-edge and feeler blade to

check that the cylinder head surface is not

distorted (see illustration). If it is, it may be

possible to have it machined, provided that

the cylinder head is not reduced to less than

the specified height.

7 Examine the valve seats in each of the

combustion chambers. If they are severely

pitted, cracked, or burned, they will need to be

renewed or re-cut by an engine overhaul

specialist. If they are only slightly pitted, this

can be removed by grinding-in the valve

heads and seats with fine valve-grinding

compound, as described below. Note that the

7.6 Checking the cylinder head gasket face

for distortion

exhaust valves have a hardened coating and,

although they may be ground-in with paste,

they must not be machined.

8 Check the valve guides for wear by inserting

the relevant valve, and checking for side-to-

side motion of the valve. A very small amount

of movement is acceptable. If the movement

seems excessive, remove the valve. Measure

the valve stem diameter (see below), and

renew the valve if it is worn. If the valve stem is

not worn, the wear must be in the valve guide,

and the guide must be renewed. The renewal

of valve guides is best carried out by a Saab

dealer or engine overhaul specialist, who will

have the necessary tools available.

Valves

9 Examine the head of each valve for pitting,

burning, cracks, and general wear. Check the

valve stem for scoring and wear ridges. Rotate

the valve, and check for any obvious

indication that it is bent. Look for pits and

excessive wear on the tip of each valve stem.

Renew any valve that shows any such signs of

wear or damage.

10 If the valve appears satisfactory at this

stage, measure the valve stem diameter at

several points using a micrometer (see

illustration). Any significant difference in the

readings obtained indicates wear of the valve

stem. Should any of these conditions be

apparent, the valve(s) must be renewed.

11 If the valves are in satisfactory condition,

they should be ground (lapped) into their

respective seats, to ensure a smooth, gas-

tight seal. If the seat is only lightly pitted, or if it

has been re-cut, fine grinding compound

should be used to produce the required finish.

Coarse valve-grinding compound should not

be used, unless a seat is badly burned or

deeply pitted. If this is the case, the cylinder

head and valves should be inspected by an

expert, to decide whether seat re-cutting, or

even the renewal of the valve or seat insert

(where possible) is required.

12 Valve grinding is carried out as follows.

Place the cylinder head upside-down on a

bench.

13 Smear a trace of (the appropriate grade of)

valve-grinding compound on the seat face,

and press a suction grinding tool onto the

7.10 Measuring a valve stem diameter

valve head. With a semi-rotary action, grind

the valve head to its seat, lifting the valve

occasionally to redistribute the grinding

compound. A light spring placed under the

valve head will greatly ease this operation.

14 If coarse grinding compound is being

used, work only until a dull, matt even surface

is produced on both the valve seat and the

valve, then wipe off the used compound, and

repeat the process with fine compound. When

a smooth unbroken ring of light grey matt

finish is produced on both the valve and seat,

the grinding operation is complete. Do not

grind-in the valves any further than absolutely

necessary, or the seat will be prematurely

sunk into the cylinder head.

15 When all the valves have been ground-in,

carefully wash off alI traces of grinding

compound using paraffin or a suitable solvent,

before reassembling the cylinder head.

16 To ensure that the hydraulic cam followers

operate correctly, the depth of the valve stems

below the camshaft bearing surface must be

within certain limits. It may be possible to

obtain a Saab checking tool from a dealer, but

if not, the check may be made using a steel

rule and straight-edge. Check that the

dimension is within the limits given in the

Specifications by inserting each valve it its

guide in turn, and measuring the dimension

between the end of the valve stem and the

camshaft bearing surface (see illustration).

H 28527

7.16 Check the depth of the valve stems

below the camshaft bearing surface