Nissan Almera Tino V10 (2001 year). Manual - part 147

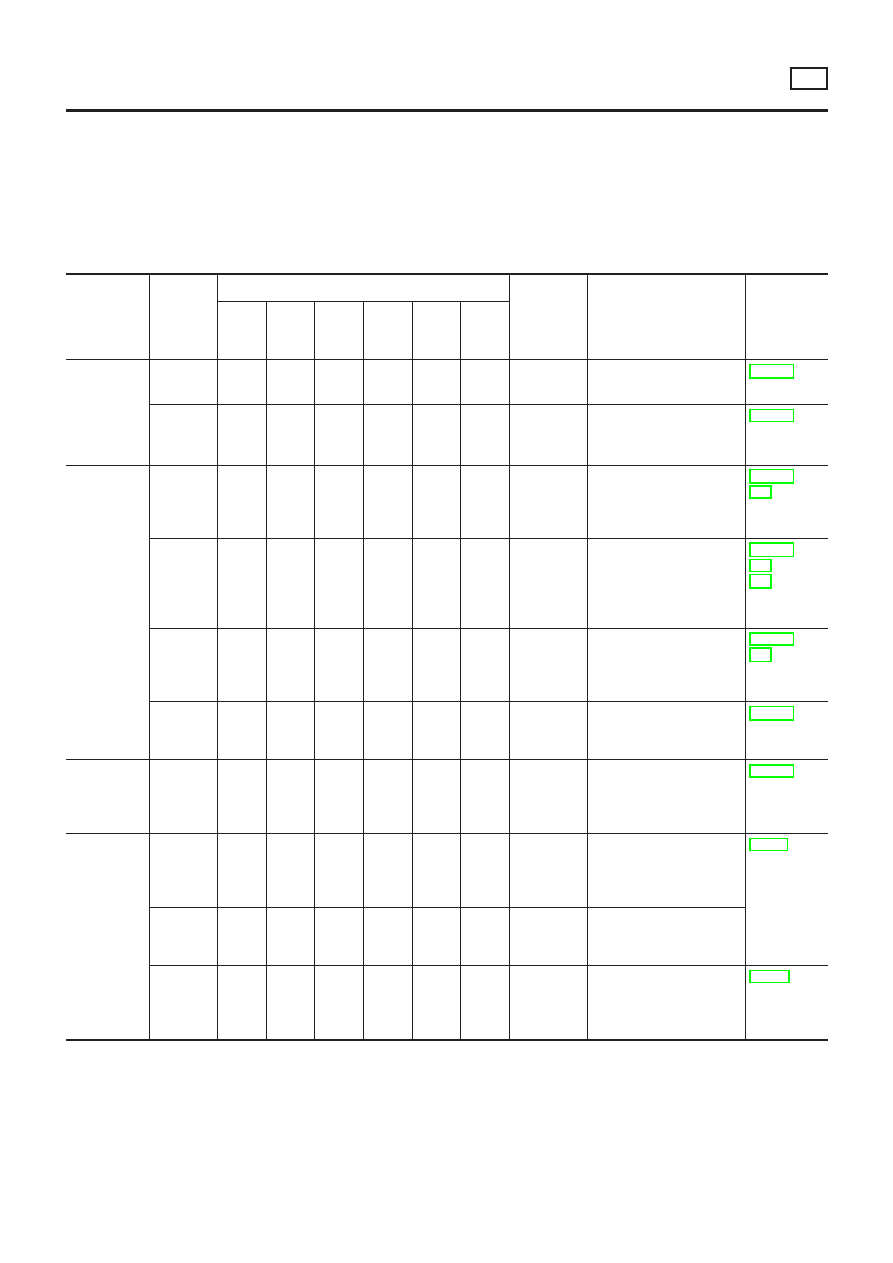

Use the table below to help you find the cause of the symptom.

1.

Locate the area where noise occurs.

2.

Confirm the type of noise.

3.

Specify the operating condition of the engine.

4.

Check the specified noise source.

If necessary, repair or replace these parts.

NVH Troubleshooting — Engine Noise

NLEM0116S01

Location of

noise

Type of

noise

Operating condition of engine

Source of

noise

Check item

Reference

page

Before

warm-

up

After

warm-

up

When

start-

ing

When

idling

When

racing

While

driving

Top of

engine

Rocket

cover

Cylinder

head

Ticking or

clicking

C

A

—

A

B

—

Rocker

noise

Hydraulic lash adjuster

Rattle

C

A

—

A

B

C

Camshaft

bearing

noise

Camshaft journal clear-

ance

Camshaft runout

Crankshaft

pulley

Cylinder

block (Side

of engine)

Oil pan

Slap or

knock

—

A

—

B

B

—

Piston pin

noise

Piston and piston pin

clearance

Connecting rod bushing

clearance

Slap or

rap

A

—

—

B

B

A

Piston slap

noise

Piston-to-bore clearance

Piston ring side clearance

Piston ring end gap

Connecting rod bend and

torsion

Knock

A

B

C

B

B

B

Connecting

rod bearing

noise

Connecting rod bushing

clearance (Small end)

Connecting rod bearing

clearance (Big end)

Knock

A

B

—

A

B

C

Main bear-

ing noise

Main bearing oil clear-

ance

Crankshaft runout

Front of

engine

Timing

chain cover

Tapping

or ticking

A

A

—

B

B

B

Timing

chain and

chain ten-

sioner noise

Timing chain cracks and

wear

Timing chain tensioner

operation

Front of

engine

Squeak or

fizzing

A

B

—

B

—

C

Other drive

belts (Stick-

ing or slip-

ping)

Drive belts deflection

EM-86,

“Checking

Drive Belts”

Creaking

A

B

A

B

A

B

Other drive

belts (Slip-

ping)

Idler pulley bearing

operation

Squall

Creak

A

B

—

B

A

B

Water

pump noise

Water pump operation

LC-34,

“Water

Pump

Inspection”

A: Closely related

B: Related

C: Sometimes related

—: Not related

NOISE, VIBRATION AND HARSHNESS (NVH) TROUBLESHOOTING

SR

Commercial Service Tools (Cont’d)

EM-81