Range Rover Classic. Manual - part 45

19

FUEL SYSTEM

10

REPAIR

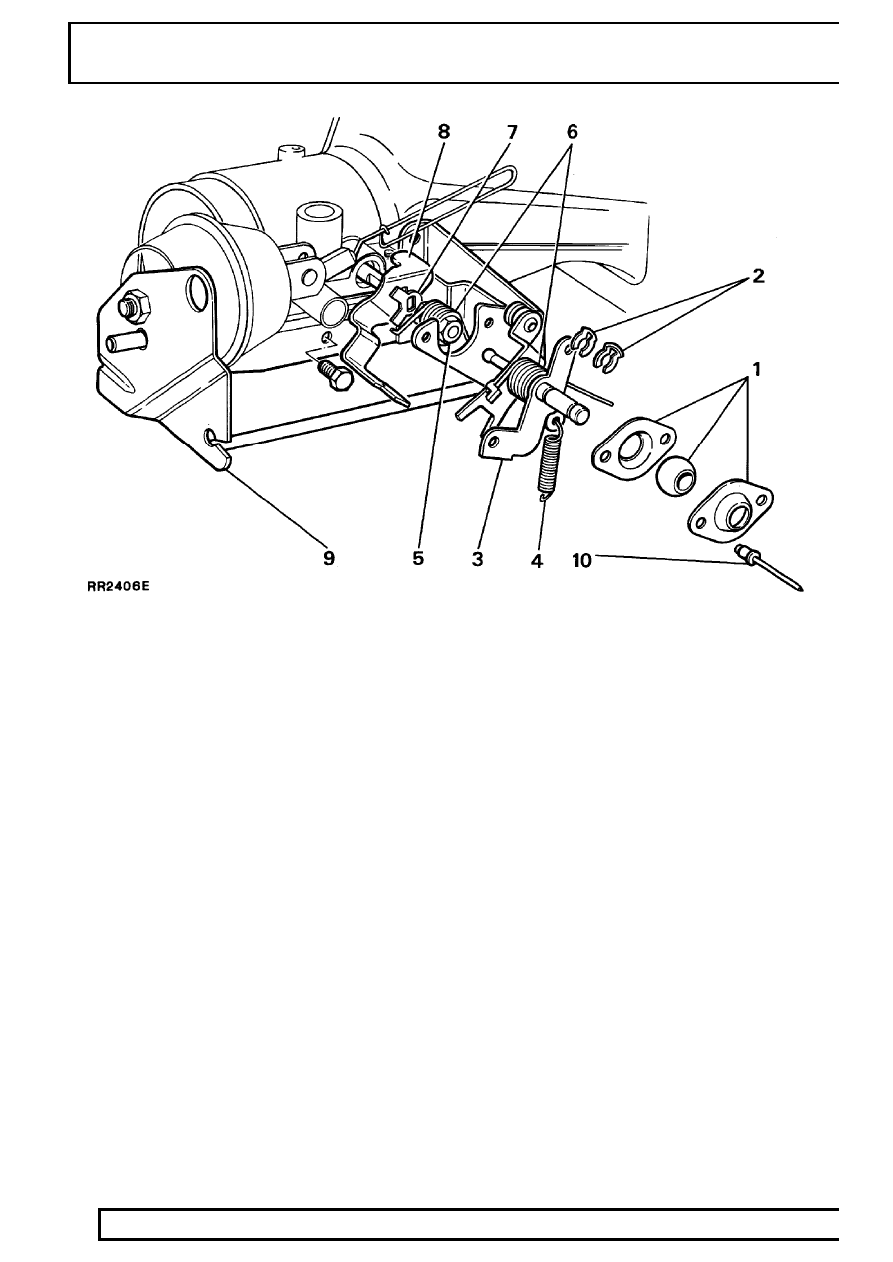

KEY

1. Spherical bush/housing

2. Retaining clips (2)

3. Countershaft assembly

4. Overtravel spring

5. Throttle shaft nut

6. Throttle return spring (2)

7. Tab washer

8. Throttle stop lever

9. Throttle bracket assembly

10. Pop rivets (2)