Range Rover. Manual - part 40

BMW DIESEL

51

REPAIR

23. Replace connecting rods as necessary, do not

attempt to straighten distorted rods.

CAUTION: replacement connecting rods

must be of the same weight classification,

the classification is embossed on the main

bearing caps.

Cylinder bores - inspection

24. De-glaze cylinder bores, check bores for scoring.

25. Remove all traces of cylinder head gasket and

carbon deposits from cylinder block.

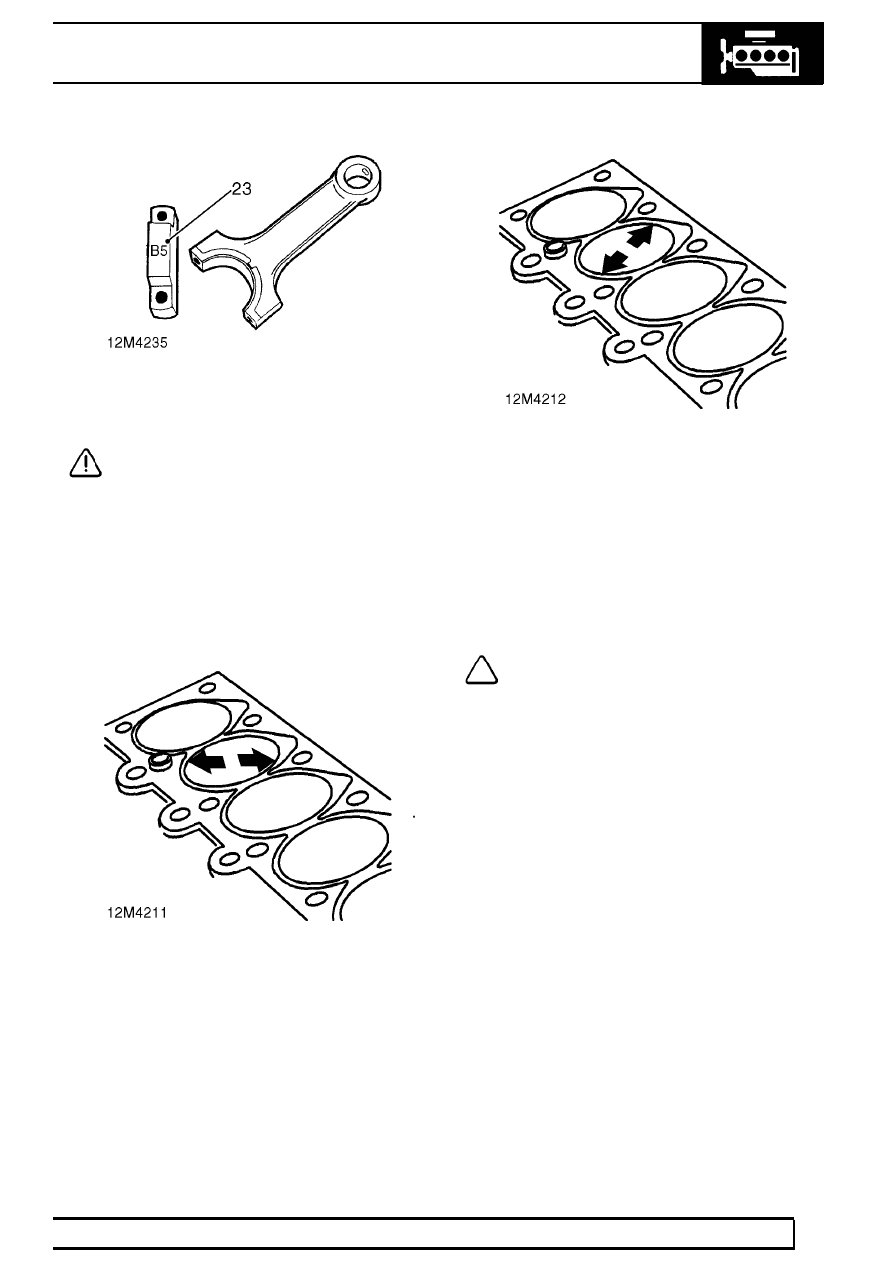

26. Check and record cylinder bore diameter at

bottom, centre and top of bore ensuring that

measurements are taken at the angle shown.

27. Compare figures obtained with the following and

determine cylinder bore size:

Standard = 80.00 to 80.04 mm (3.150 to 3.151

in)

Intermediate = 80.08 to 80.12 mm (3.153 to

3.154 in)

1st oversize = 80.25 to 80.29 mm (3.20 to 3.21

in)

28. Repeat procedure at angle shown and from the

2 sets of measurements obtained, calculate

cylinder bore ovality and taper:

Maximum ovality = 0.04 mm (0.002 in)

Maximum taper = 0.04 mm (0.002 in)

29. Compare piston diameter with cylinder bore size

and determine piston to bore clearance:

Piston to bore clearance = 0.031 to 0.063 mm

(0.0012 to 0.002 in)

NOTE: For engines which have been ’run

in,’ the above clearance may be increased

to 0.213 mm (0.008 in).

30. Standard and intermediate size cylinder bores

which are worn in excess of limits given may be

rebored to next oversize and the appropriate

oversize pistons fitted.