Defender 90 NAS. Manual - part 62

57

STEERING

10

OVERHAUL

Adjustments

91. Note where greatest figures are recorded

relative to steering position. If greatest figures

are not recorded across centre of travel (steering

straight-ahead), adjust as follows:

If torque peak occurs before centre position, add to

shim washer value; if torque peak occurs after centre

position, subtract from shim washer value,

refer to

fitting valve and worm assembly .

Shim washers are available as follows:

0.03mm, 0.07mm, 0.12mm and 0.24mm

0.001in, 0.003in, 0.004in and 0.008in.

NOTE: Adjustment of 0.07mm, 0.003 in to

shim value will move torque peak area by

1/4 turn on the shaft.

CAUTION: When reshimming valve and

worm, extreme caution must be exercised

to prevent seal damage during

reassembly.

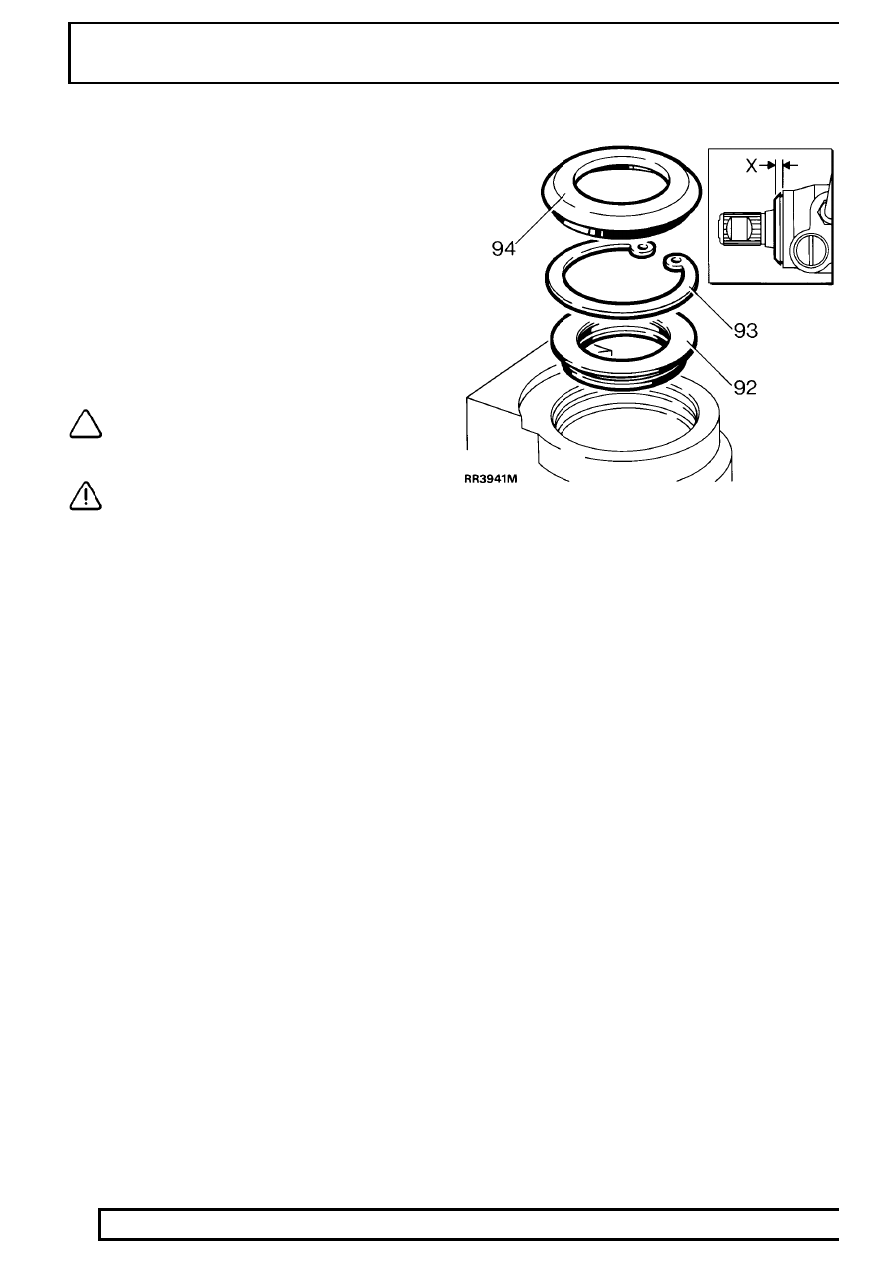

Input shaft oil seal

92. Fit seal, lip side first, into housing. Use seal

saver LRT-57-016and seal installer LRT-57-026.

Note that seal is fitted to a depth of 4.75 - 5.00

mm, 0.19 - 0.20 in from face of box.

93. Secure seal with circlip.

94. Smear inner lip of dirt excluder with grease. Fit

dirt excluder using LRT-57-027. When fitted

correctly outer shoulder of excluder is 4.00 - 4.50

mm, 0.16 - 0.18 in from face of box, dimension

’X’.

95. Remove drop arm. Smear inner lip of dirt

excluder with PTFE grease and refit, ensuring

outer lip is flush with casing.

96. With input shaft on centre, align assembly marks

on drop arm and steering box. Fit drop arm to

steering box using a new tab washer. Tighten

nut to

175 Nm, 130 lbf ft, bend over tab.

97. Fit steering box

See Repair, Power Steering

Box .