Defender 90 / 110 / 130. Manual - part 95

PRO

PELLER S

HAFTS

OVERHAUL PROPELLER SHAFTS

Dismantle

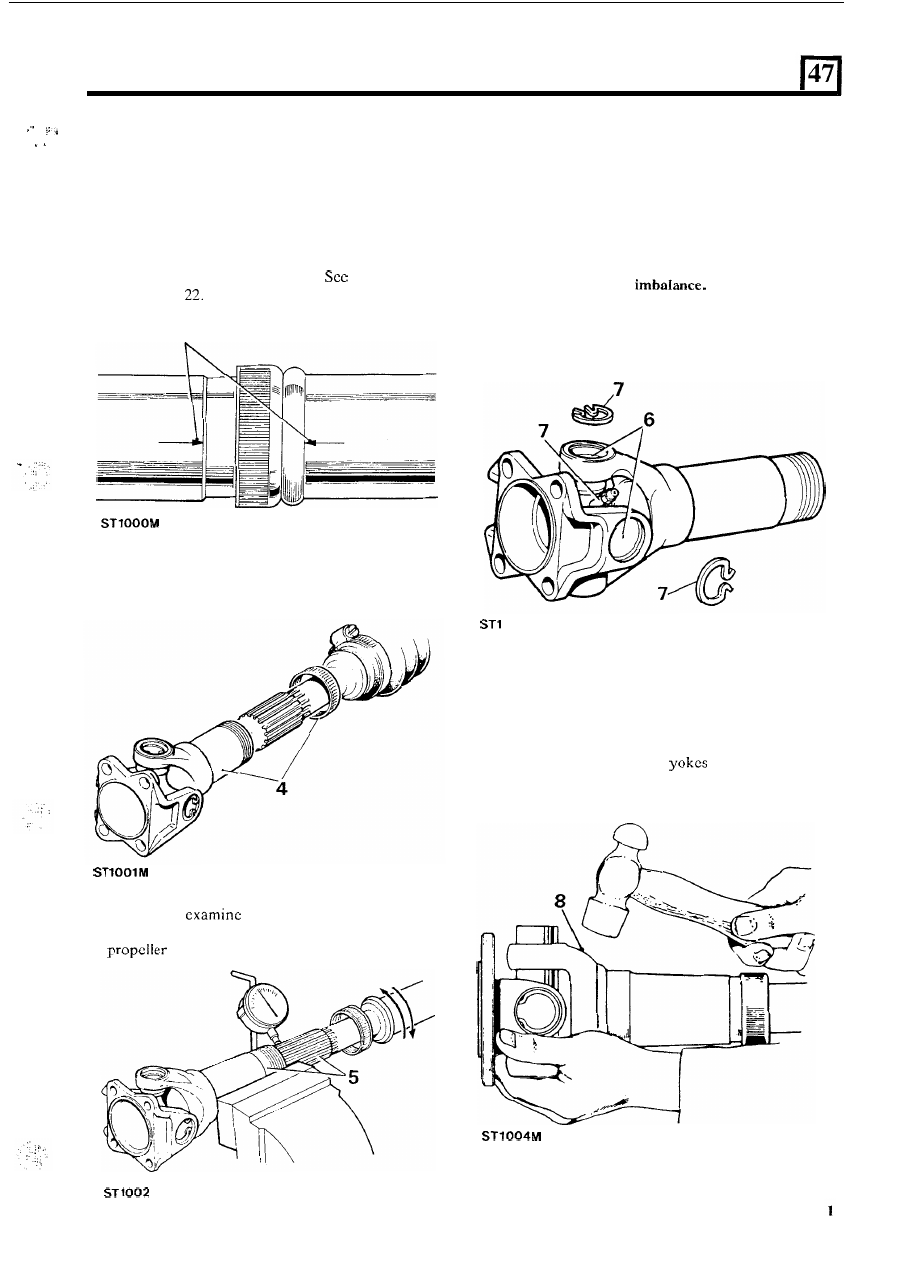

1. Remove the propeller shaft from the vehicle

2. If a gaiter encloses the sliding member release the

two securing clips. Slide t h e gaiter along the shaft

to expose the sliding member.

3. Note the alignment markings on the sliding

member and the propeller shaft.

note following

instruction

3

4. Unscrew

the

dust cap and withdraw the sliding

member.

5 .

Clean and

the splines

for wear. Worn

splines

or excessive back-lash will necessitate

shaft renewal.

6.

Remove paint, rust, etc. from the vicinity

of the

universal joint bearing cups and circlips.

NOTE: Before dismantling the propeller shaft joint,

mark the position of the spider pin lubricator relative to

the journal yoke ears to ensure that the grease nipple

boss is re-assembled in the correct running position

to

reduce the possibility of

7.

Remove the circlips, and grease nipple.

00

3 M

8.

Tap the yokes to eject the bearing cups.

9. Withdraw the bearing cups and spider and discard.

10. Repeat instructions

5

to

8 at opposite end of

11.

Thoroughly clean the

and bearing cup

propeller shaft.

locations.

M