Defender 90 / 110 / 130. Manual - part 77

TRANSFER

GEARBOX

.-

.

I

:

.

DATA

.......

..

.......

....

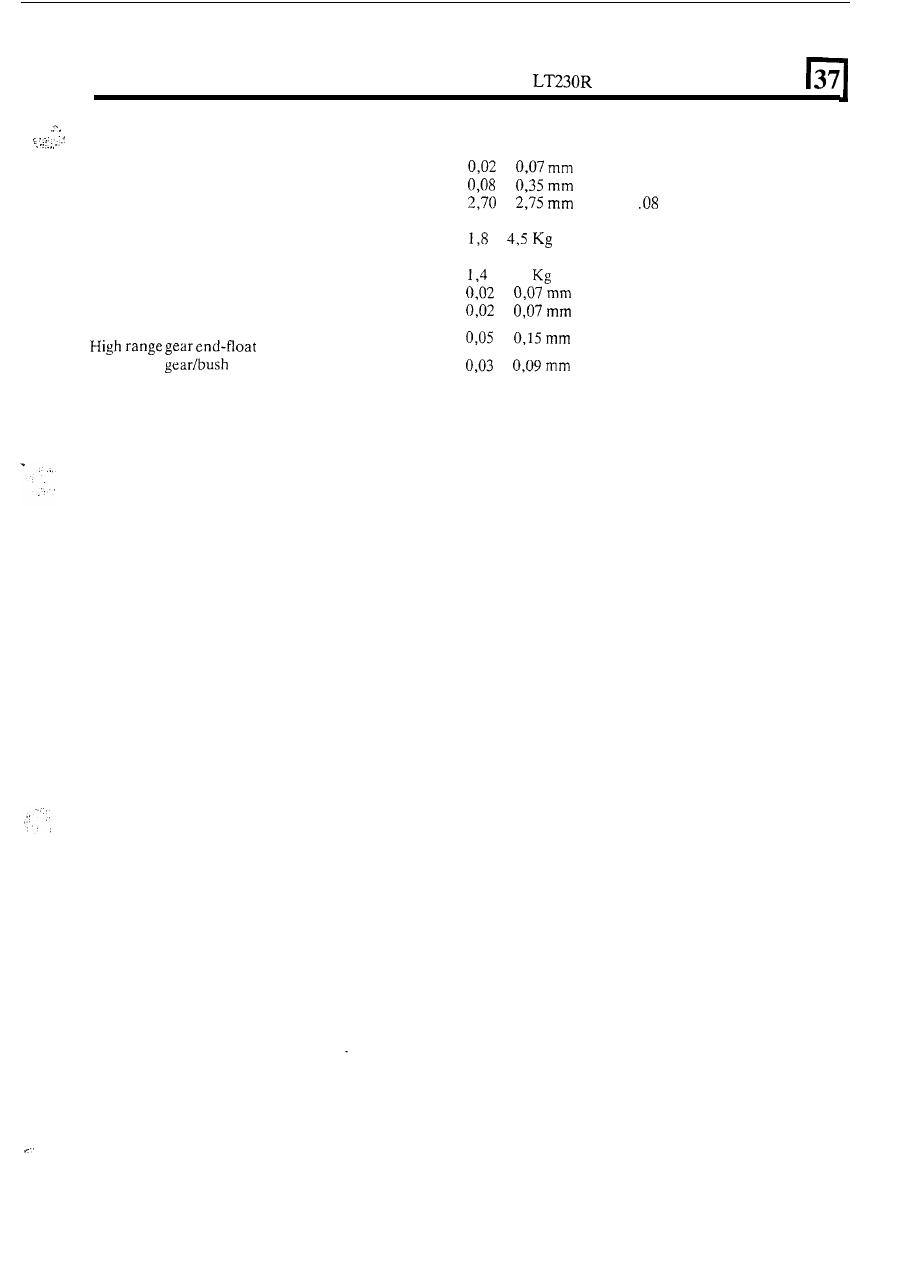

Input shaft bearing pre-load

..................................

Intermediate gear end-float ..................................

Centre differential rolling resistance

-

(minus

intermediate gear cluster and output shaft flange)

......

Input gear rolling resistancc

-

(minus

intermediate gear cluster) .....................................

Differential pinions backlash

.................................

Output shaft bearing pre-load

...............................

Low range gear end-float

Intermediate gear thrust washer thickness ................

.....................................

High range

running clearance diameter ......

to

(0.001 to 0.003 inch)

to

(0.003 to 0.014 inch)

to

(1.06 to 1

in)

to

(4

to

10 Ib) pull

to 3,6

(3

to

8

Ib)

pull

to

(0.001 t o 0.003 inch)

to

(0.001 to 0.003 inch)

to

(0.002 to 0.006 inch)

to

(0.0012 to 0.0035 inch)

,

37