Defender (1993+). Manual - part 69

FRONT

AXLE AND

FINAL DRIVE

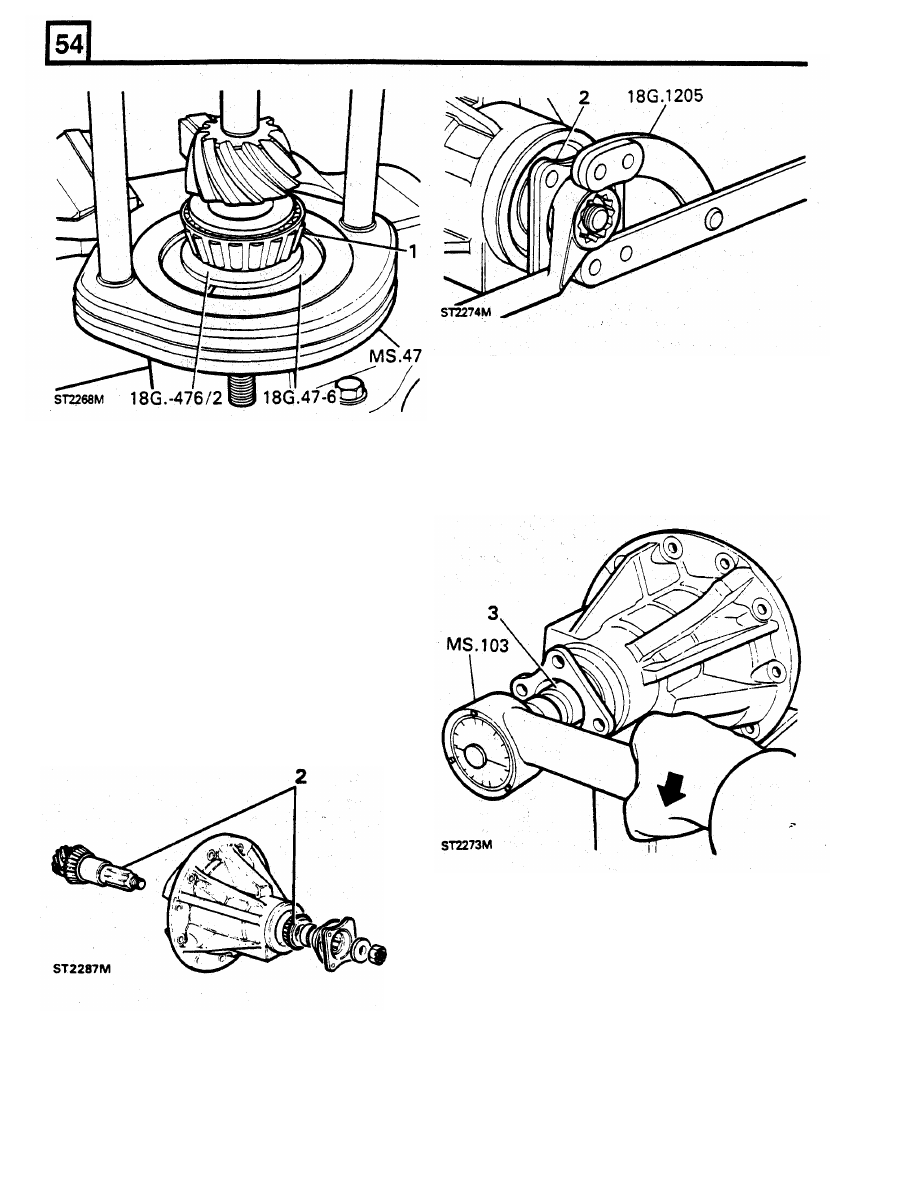

3. Fit a suitable socket to the torque pre-load

meter M.S. 103 or a suitable alternative, and

check the pre-load figure by turning the

pinion, with the meter, in a clockwise

direction. Continue to tighten the nut until the

gauge reads 2 to 4 Nm.

4. Note that i f the original, bedded-in, bearings

are being refitted the pre-load figure should be

1.2 to 1.7 Nm.

The object of the following instructions is

to

establish

the correct height of the pinion, in the pinion

housing,

so that it

will

mesh correctly with the crown

wheel. This may entail raising or lowering the pinion

by adjusting the value of the shims behind the pinion

head bearing track. In order to achieve this, the

pinion bearings must be temporarily pre-loaded

to

the same figure as they will be when the differential

is finally assembled.

2. Insert the pinion into the housing and

fit

the

tail bearing without any pre-load shims. Fit the

spacer and drive flange, omit the oil seal, and

secure the assembly with the washer and nut.

Restrain the flange with service

tool

18G

1205

or the reverse end

of

RO

530105,

and slowly

tighten the nut

a little at a time and remove

the flange restrainer.

5. Secure the pinion housing vertically in the vice

so that the pinion is uppermost. It will be

noted that in addition to the serial number

etched on the pinion end face there may be a

figure with a minus (-) or a plus (+) sign

before it. This figure indicates, in thousandths

of an inch, whether the depth of the pinion

head, (dimension A), is under or oversize from

the designed dimension. A pinion without

these figures must be set in the pinion

housing at the nominal height dimension. The

nominal height dimension is represented by

the pinion height setting block 18G191-4. The

dimension

I

S

taken from the pinion end face to

the lowest point i n the differential carrier

bearing saddle in the pinion housing.