Defender. Manual - part 287

PO Box 1

Market Place

Bracknell

Berks. RG12 1JU

Tel. (01344) 858611

All 3M equipment is available from local trade factors or 3M refinishing factors.

3M Caulking Gun 08002

A lightweight, robust metal skeleton gun designed to accommodate 325 mm (12.8 in) cartridge for dispensing sealants

etc. This gun facilitates rapid cartridge loading and features a quick-release lever for accurate material ejection and cut-

off control.

3M Pneumatic Cartridge Gun 08012

An air line fed gun for application of 3M cartridge products. Excellent ease of application for a smooth sealant bead, and

incorporates a regulator valve for additional control.

Other 3m applicator equipment available:

3M Pneumatic Applicator Guns

Air line fed gun for application of 3M sachet sealers (Part No. 08006 for 200 ml (6 fl oz) and 310 ml (9 fl oz) sachets,

and Part No. 08007 for all size sachets including 600 ml (18 fl oz).

3M Applicator Gun 08190

For application of 3M Structural Adhesive 08120.

3M Inner Cavity Wax Applicator Gun

Features 750 mm (29.6 in) flexible tube and using 1-litre (1.76 pt) canisters, this approved equipment is available from

all 3M refinishing factors.

Heavy Duty Manual Gun

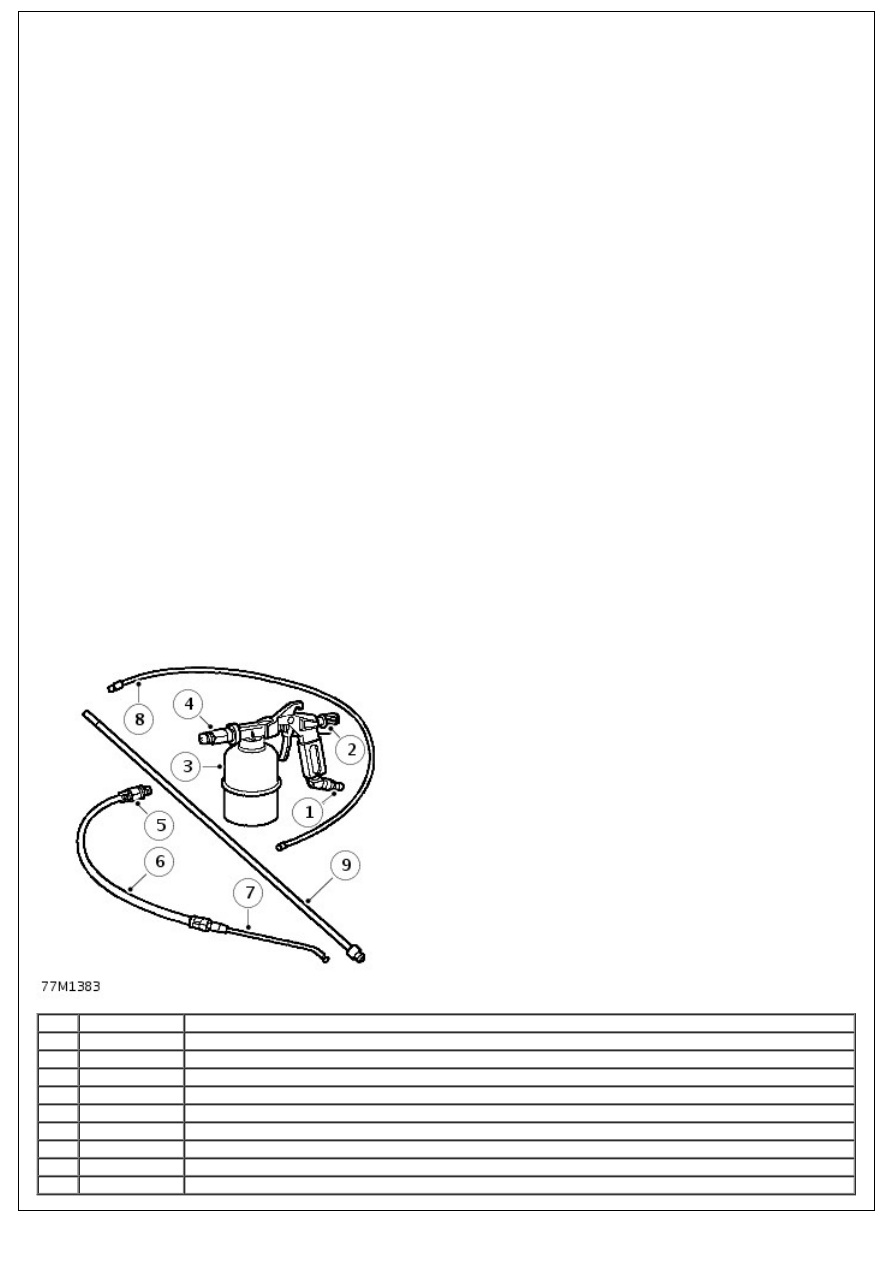

Cavity wax application equipment and techniques

Item Part Number

Description

1.

-

Air inlet

2.

-

Flow control (spray pattern adjustment)

3.

-

Pressure cup (1 litre [1.7 pt] capacity). Maximum pressure 140 psi (9.7 bar, 9.8 kg/cm").

4.

-

Gun connector

5.

-

Lance nipple connection

6.

-

Flexible lance

7.

-

Rigid directional hook wand (forward cone spray pattern)

8.

-

Flexible nylon 1100mm (43.3in.) lance with 360° spray pattern

9.

-

Rigid 1100mm (43.3in.) lance with 360° spray pattern