Dodge Viper SRT-10 (ZB). Manual - part 192

SPECIFICATIONS - WELDING

CAUTION:

All welds should conform to DaimlerChrysler vehi-

cle engineering process standard “PS 9472”.

WELD PROCESS SPECIFICATIONS

WELDING

PROCESS

FLUX

CORED

ARC

GAS

METAL

ARC

(MIG)*

SHIELDED

METAL

ARC

(STICK)

Material

Thickness

3.7 mm to

4.2 mm

3.7 mm to

4.2 mm

3.7 mm to

4.2 mm

Electrode

Type

Lincoln

Electrical

Co. Prod-

uct #:

NR-211

MP

(Do Not

Substitute)

AWS

ER70S-3

(Do Not

Substi-

tute)

** AWS E

7018

Electrodes

Size

Inches

0.045

Tubular

0.035

Solid

3/32

9

Electrode

Stick Out

3/8

9

- 1/2

9

1/2

9

- 5/8

9

N/A

Polarity

Electrode

9

-

9

Work

Piece

9

+

9

Electrode

9

+

9

Work

Piece

9

-

9

Electrode

9

+

9

Work Piece

9

-

9

Shielding

Gas

Self

Shielded

75% Ar

25% CO2

Self

Shielded

Gas Flow

Rate

N/A

25 - 35

CFM

N/A

Wire Feed

Speed

(inches

per

minute)

110 - 130

Vertical

Down

70 - 90

Flat &

Overhead

245 - 250

Vertical

Down

210 - 225

Flat &

Overhead

N/A

Approxi-

mate

Amperage

Vertical

110 - 130

175

85 (3/32

9

Diameter)

Flat &

Overhead

70 - 90

155

90 (3/32

9

Diameter)

Voltage

15 - 18

19 - 20

N/A

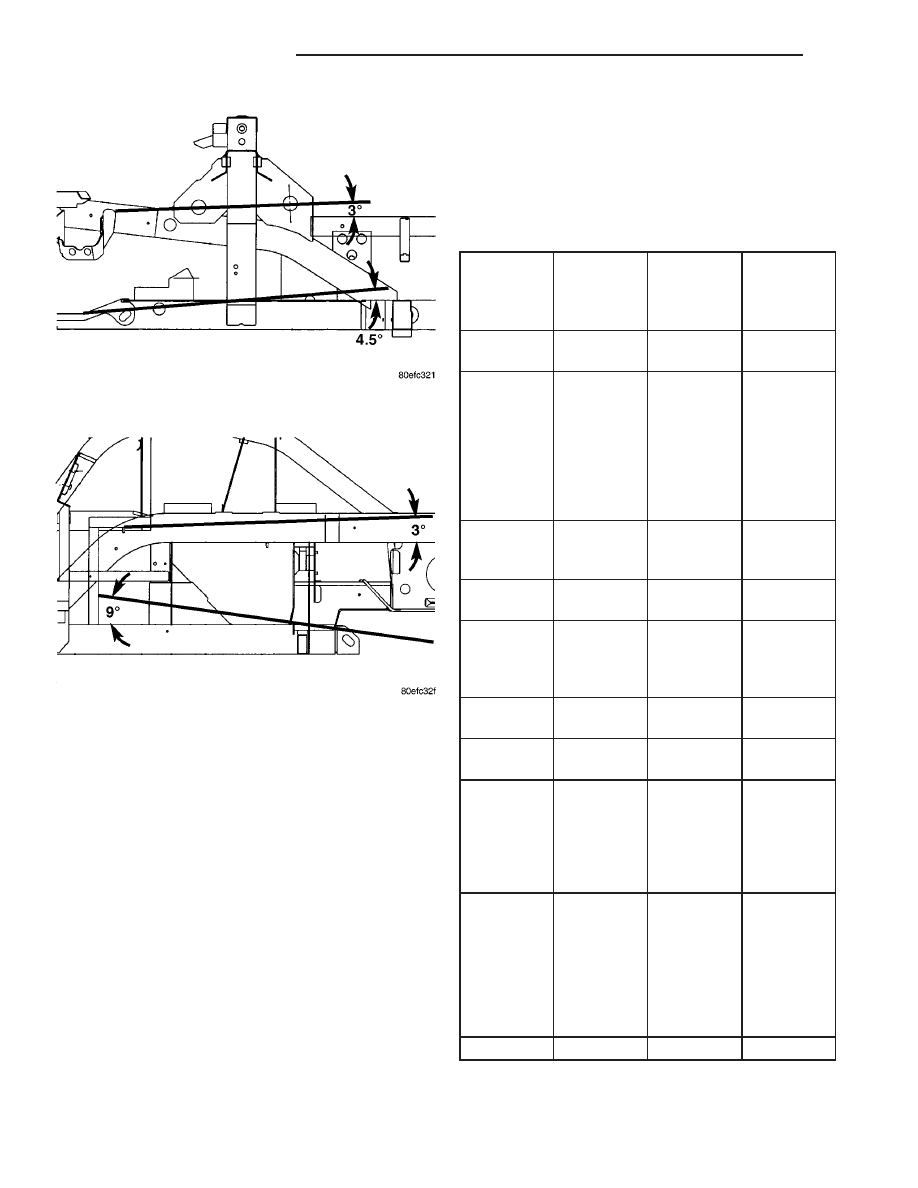

Fig. 22 FRONT SUSPENSION MOUNTING ANGLES

Fig. 23 REAR SUSPENSION MOUNTING ANGLES

13 - 20

FRAME & BUMPERS

ZB

FRAME (Continued)