Dodge Viper SRT-10 (ZB). Manual - part 177

(4) Run the transmission to oil pan bolts in finger

tight (Fig. 68).

(5) Torque 5/16–18 oil pan bolts to 23 N·m (200 in.

lbs.). Torque 1/4–20 oil pan bolts to 11 N·m (95 in

lbs.).

(6) Torque transmission to oil pan bolts to 23 N·m

(200 in. lbs.) (Fig. 68).

(7) Install fasteners securing A/C line to oil pan.

(8) Install flywheel inspection cover.

(9) Lower vehicle.

(10) Fill the crankcase with oil to proper level.

OIL PUMP

REMOVAL

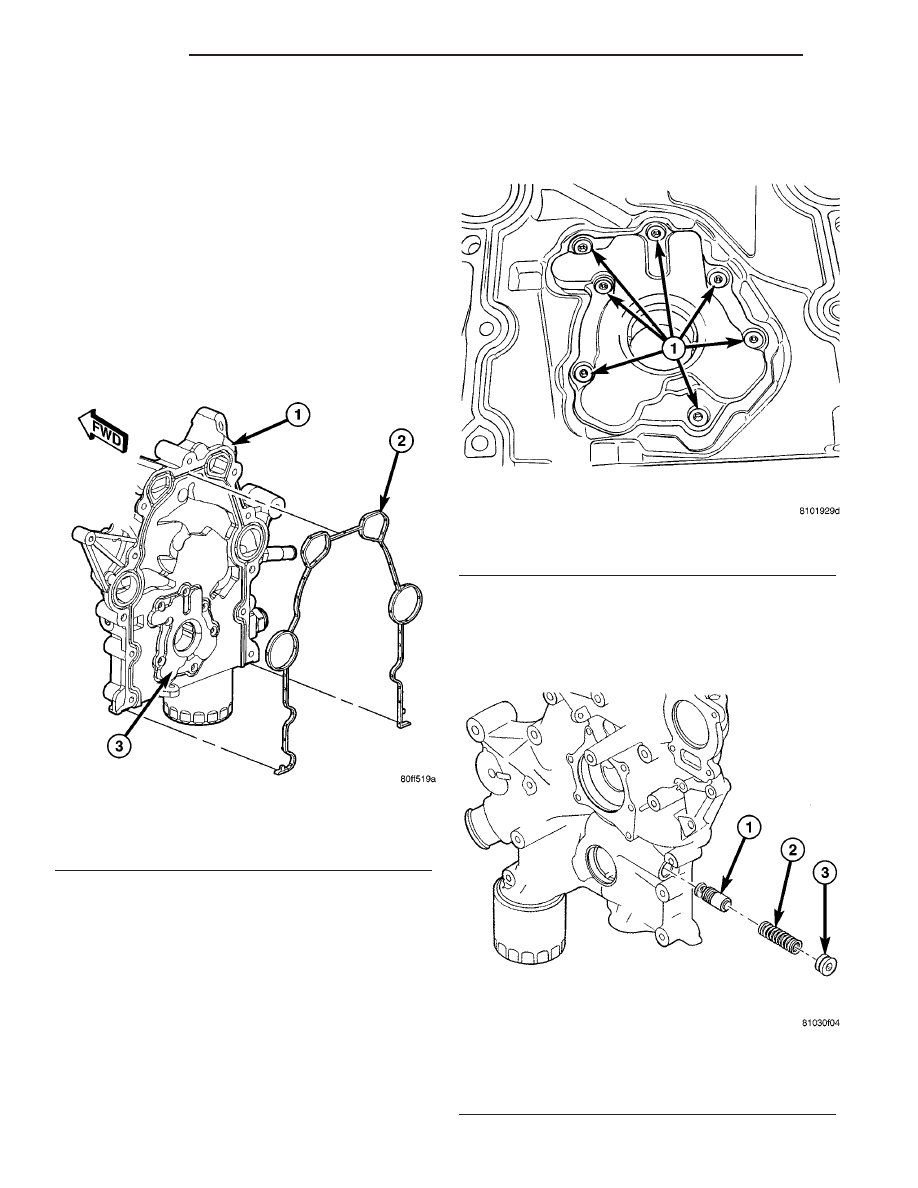

NOTE: The oil pump is serviced with the timing

chain cover (Fig. 70).

(1) Remove timing chain cover (1) (Refer to 9 -

ENGINE/VALVE TIMING/TIMING CHAIN COVER -

REMOVAL).

(2) Disassemble

oil

pump

(3)

(Refer

to

9

-

ENGINE/LUBRICATION/OIL PUMP - DISASSEM-

BLY).

(3) Inspect oil pump parts (Refer to 9 - ENGINE/

LUBRICATION/OIL PUMP - INSPECTION).

DISASSEMBLY

(1) Remove oil pump cover screws (1) and lift off

cover (Fig. 71).

(2) Remove pump rotors.

Fig. 70 Timing Chain Cover and Oil Pump

1 - TIMING CHAIN COVER

2 - SEAL

3 - OIL PUMP

Fig. 71 Oil Pump Cover Screws

1 - SCREWS

Fig. 72 Oil Pressure Relief Valve

1 - OIL PRESSURE RELIEF VALVE

2 - SPRING

3 - PLUG WITH O-RING

9 - 50

ENGINE

ZB

OIL PAN (Continued)