Dodge Viper SRT-10 (ZB). Manual - part 45

NOTE: For assembly, (Refer to 5 - BRAKES - ABS/

HYDRAULIC/MECHANICAL/ICU (INTEGRATED CON-

TROL UNIT) - ASSEMBLY).

ASSEMBLY

(1) Install the CAB on the HCU lining up the sole-

noids with the valves.

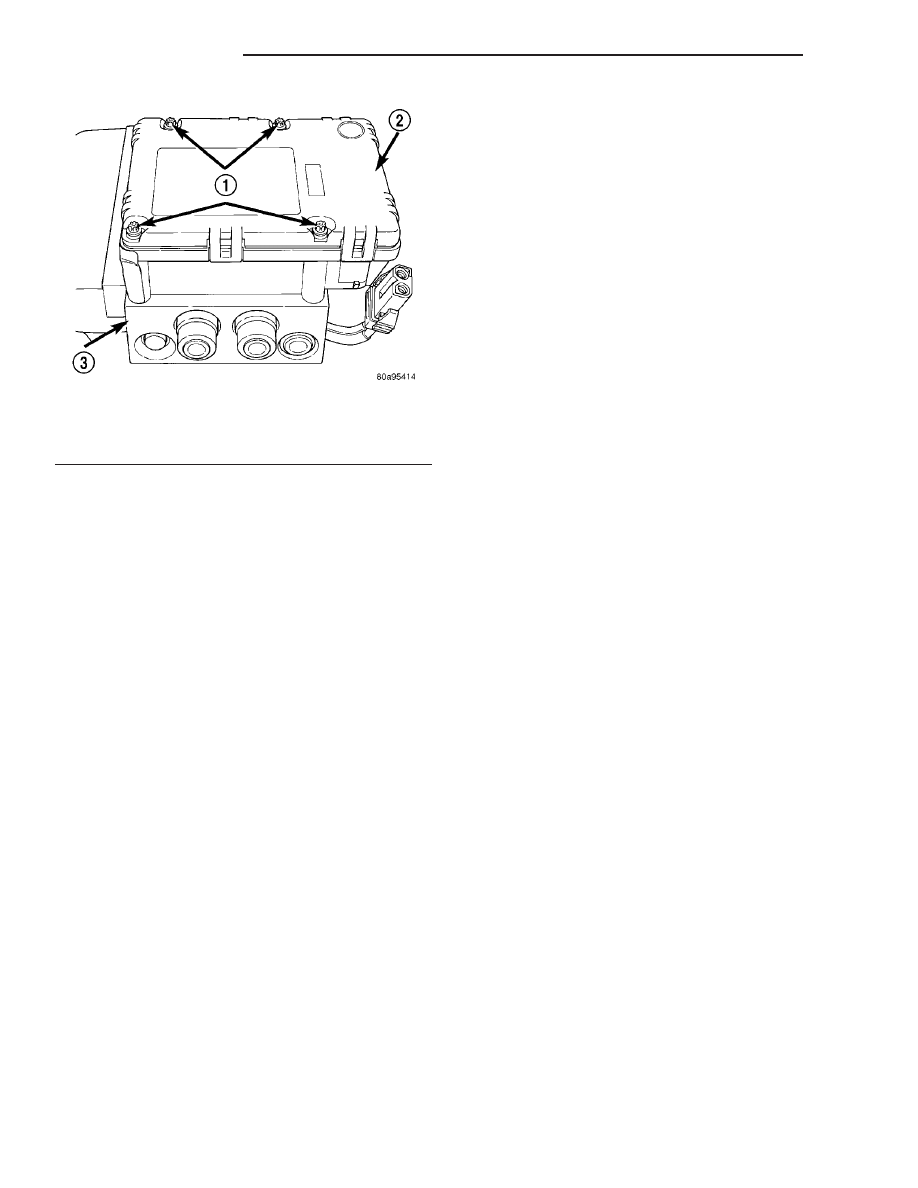

(2) Install the 4 bolts mounting the CAB to the

HCU (Fig. 12). Tighten the CAB mounting bolts to a

torque of 2 N·m (17 in. lbs.).

(3) Plug the pump/motor wiring harness into the

CAB (Fig. 11).

(4) Install the ICU in the vehicle. (Refer to 5 -

BRAKES/HYDRAULIC/MECHANICAL/ICU

(INTE-

GRATED CONTROL UNIT) - INSTALLATION)

INSTALLATION

(1) Install ICU onto its mounting bracket.

(2) Install three bolts attaching ICU to mounting

bracket (Fig. 10). Tighten mounting bolts to 10 N·m

(85 in. lbs.) torque.

(3) Install primary and secondary brake tubes

from the master cylinder at ICU hydraulic control

unit (Fig. 9). Tighten primary and secondary brake

tube nuts to 17 N·m (145 in. lbs.) torque.

(4) Install three chassis brake tubes into their

respective outlet ports in ICU hydraulic control unit.

(Fig. 9). Tighten three brake tube nuts to 17 N·m

(145 in. lbs.) torque.

CAUTION: Before installing the 24-way connector in

the CAB, be sure the seal is properly installed in

the connector.

(5) Install 24-way connector into socket of CAB as

follows:

(a) Position 24-way connector in socket of CAB

and carefully push it down as far as possible.

(b) Once connector is fully seated into CAB

socket, push connector lock inward. This pulls con-

nector into socket of CAB and locks it in place.

(6) Install belly pan front extension. (Refer to 23 -

BODY/EXTERIOR/BELLY PAN - INSTALLATION)

(7) Install access panel in forward portion of left

front wheel well.

(8) Install tire and wheel assembly (Refer to 22 -

TIRES/WHEELS - INSTALLATION). Progressively

tighten the wheel mounting nuts in the proper

sequence to 122 N·m (90 ft. lbs.) torque.

(9) Lower vehicle.

(10) Connect battery negative (-) terminal to bat-

tery post.

NOTE: The ICU may need to be initialized using the

(11) Remove brake pedal prop.

(12) Connect DRBIII

t to data link connector below

steering column to initialize new CAB. Check for any

faults. Refer to Appropriate Diagnostic Information.

(13) Bleed base brakes and ABS, then repeat

bleeding base brake hydraulic system. (Refer to 5 -

BRAKES - ABS - STANDARD PROCEDURE)

(14) Fill master cylinder to proper fill level.

(15) Road test vehicle to ensure proper operation

of base and antilock brake systems.

Fig. 12 CAB Attaching Bolts (Typical)

1 - MOUNTING BOLTS

2 - CAB

3 - HCU VALVE BLOCK

5 - 58

BRAKES - ABS

ZB

ICU (INTEGRATED CONTROL UNIT) (Continued)