Chrysler Stratus Convertible. Manual - part 11

(Methyl Tertiary Butyl Ether) and ETBE (Ethyl Ter-

tiary Butyl Ether). Oxygenates are required in some

areas of the country during winter months to reduce

carbon monoxide emissions. The type and amount of

oxygenate used in the blend is important.

The following are generally used in gasoline

blends:

Ethanol - (Ethyl or Grain Alcohol) properly

blended, is used as a mixture of 10 percent ethanol

and 90 percent gasoline. Gasoline blended with etha-

nol may be used in your vehicle.

MTBE/ETBE - Gasoline and MTBE (Methyl Ter-

tiary Butyl Ether) blends are a mixture of unleaded

gasoline and up to 15 percent MTBE. Gasoline and

ETBE (Ethyl Tertiary Butyl Ether) are blends of gas-

oline and up to 17 percent ETBE. Gasoline blended

with MTBE or ETBE may be used in your vehicle.

Methanol - Methanol (Methyl or Wood Alcohol) is

used in a variety of concentrations blended with

unleaded gasoline. You may encounter fuels contain-

ing 3 percent or more methanol along with other

alcohols called cosolvents.

DO

NOT

USE

GASOLINE

CONTAINING

METHANOL.

Use of methanol/gasoline blends may result in

starting and driveability problems and damage criti-

cal fuel system components.

Problems that are the result of using methanol/

gasoline blends are not the responsibility of Chrysler

Corporation and may not be covered by the vehicle

warranty.

Reformulated Gasoline

Many areas of the country are requiring the use of

cleaner-burning fuel referred to as Reformulated

Gasoline.

Reformulated

gasoline

are

specially

blended to reduce vehicle emissions and improve air

quality.

Chrysler Corporation strongly supports the use of

reformulated gasoline whenever available. Although

your vehicle was designed to provide optimum perfor-

mance and lowest emissions operating on high qual-

ity unleaded gasoline, it will perform equally well

and produce even lower emissions when operating on

reformulated gasoline.

Materials Added to Fuel

Indiscriminate use of fuel system cleaning agents

should be avoided. Many of these materials intended

for gum and varnish removal may contain active sol-

vents of similar ingredients that can be harmful to

fuel system gasket and diaphragm materials.

FUEL DELIVERY SYSTEM

DESCRIPTION

The front wheel drive car uses a plastic fuel tank

located rear center of the vehicle.

The in-tank fuel pump module contains the fuel

pump and pressure regulator. The pump is serviced

as part of the fuel pump module. Refer to Fuel Pump

Module.

The fuel delivery system consists of:

• the fuel pump module containing the electric

fuel pump, fuel filter/fuel pressure regulator, fuel

gauge sending unit (fuel level sensor) and a separate

fuel filter located at bottom of pump module

• Fuel tubes/lines/hoses

• Quick-connect fittings

• Fuel injector rail

• Fuel injectors

• Fuel tank

• Fuel tank filler/vent tube assembly

• Fuel tank filler tube cap

The fuel delivery system contains a replaceable in-

line filter. The filter attaches to the frame above the

rear of the fuel tank.

OPERATION

A returnless fuel system is used on all vehicles.

Fuel is returned through the fuel pump module and

back to the fuel tank. A separate fuel return line

from the tank to the engine is no longer used.

Relieve fuel system pressure before servicing fuel

system components. Refer to the Fuel System Pres-

sure Release Procedure and follow all Cautions and

Warnings. Most fuel system components attach to the

fuel lines with quick connect fittings. Refer to Quick

Connect Fittings in this section.

FUEL PUMP MODULE

DESCRIPTION

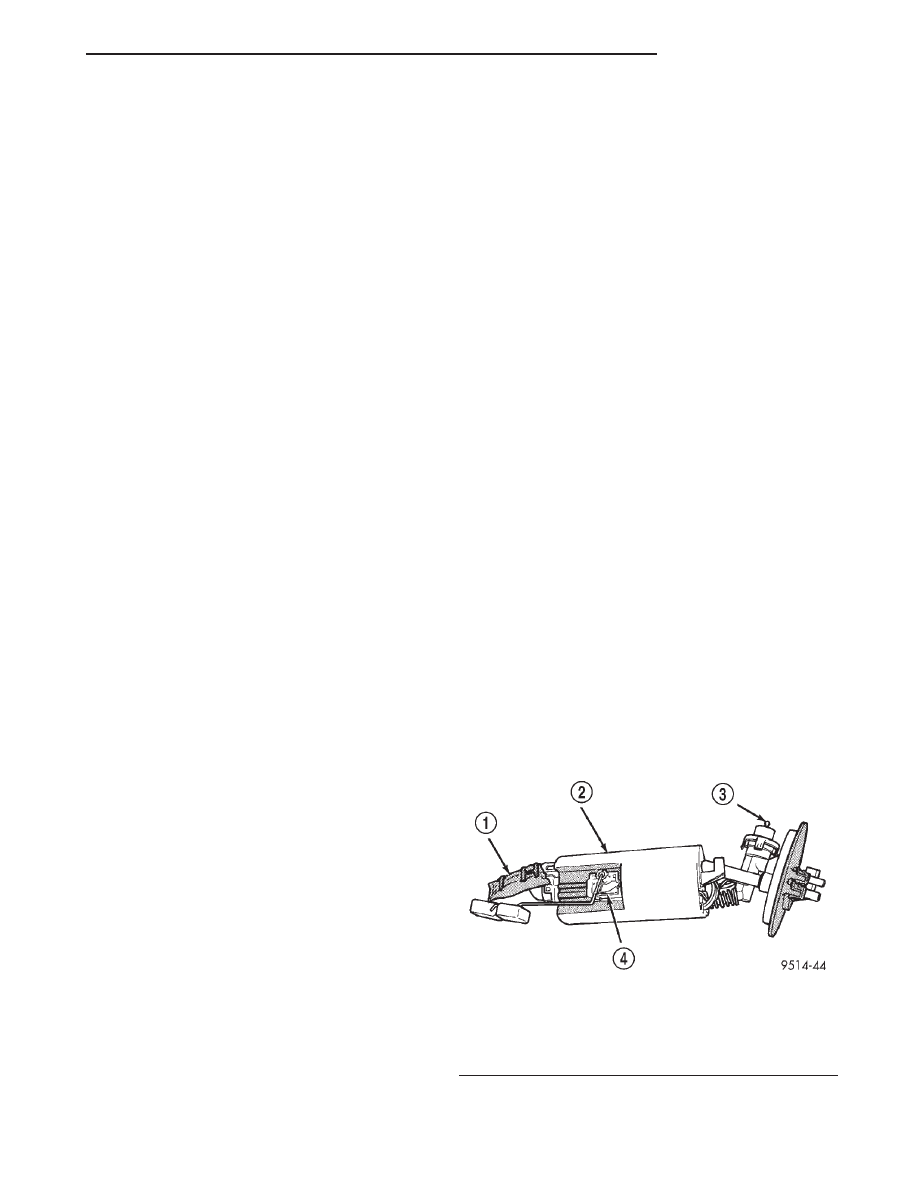

The fuel pump module is installed in the top of the

fuel tank (Fig. 1).

The fuel pump module contains the following:

Fig. 1 Fuel Pump Module

1 – INLET STRAINER

2 – FUEL RESERVOIR

3 – FUEL PRESSURE REGULATOR

4 – FUEL LEVEL SENSOR

JX

FUEL SYSTEM

14 - 3

DESCRIPTION AND OPERATION (Continued)