Chrysler Town & Country/Voyager, Dodge Caravan, Plymouth Voyager. Manual - part 298

inder head or camshaft, it is necessary to be certain

that oversized camshafts are used only in oversized

heads. Identify oversize components follows:

Cylinder Head: Top of bearing caps painted green

and O/SJ stamped rearward of oil gallery plug on end

of head.

Camshaft: Barrel of camshaft painted green and

O/SJ stamped on end of shaft.

CLEANING

Remove all gasket material from cylinder head and

block. Becareful not gouge or scratch aluminum head

sealing surface.

INSTALLATION

CAUTION: Head bolt diameter is 11mm. These bolts

are identified with 11 on the head of the bolt. 10mm

bolts will thread into the 11mm hole but will strip the

cylinder block bolt hole.

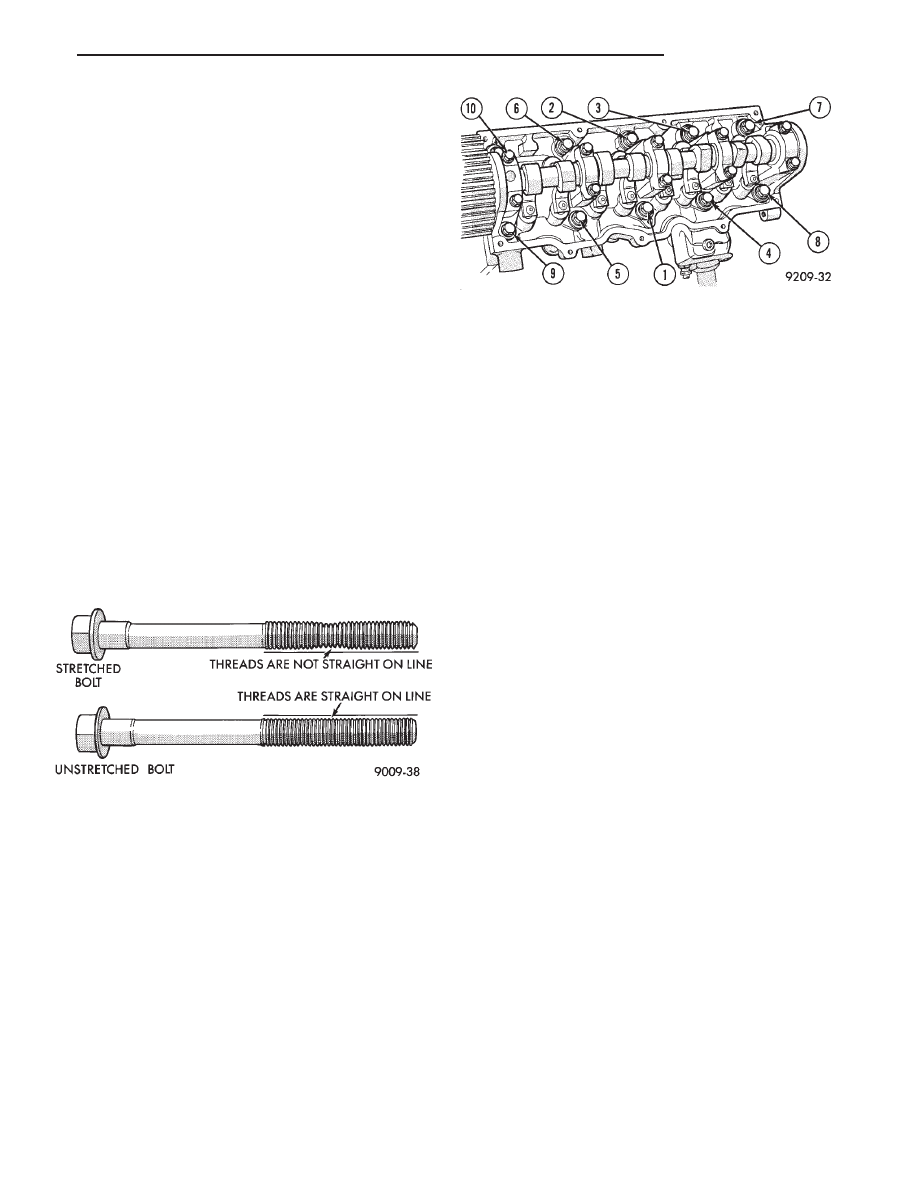

Since the Cylinder head bolts are torqued us-

ing a new procedure they should be examined

BEFORE reuse. If the threads are necked down

the bolts should be replaced (Fig. 15).

Necking can be checked by holding a scale or straight

edge against the threads. If all the threads do not

contact the scale the bolt should be replaced.

(1) Position new head gasket on the cylinder block.

(2) Tighten the cylinder head bolts in the sequence

shown in (Fig. 16). Using the 4 step torque turn

method, tighten according to the following values:

• First All to 61 NIm (45 ft. lbs.)

• Second All to 88 NIm (65 ft. lbs.)

• Third All (again) to 88 NIm (65 ft. lbs.)

• Fourth + 1/4 Turn Do use a not torque wrench

for this step.

Bolt torque after 1/4 turn should be over 90 ft.

lbs. If not, replace the bolt.

(3) Rotate dipstick tube on bracket.

(4) Tighten bracket retaining nut to 23 N

Im (200 in.

lbs.).

(5) Install cylinder head cover and curtain. Refer to

cover sealing of this group for procedure.

VALVE SERVICE—CYLINDER HEAD REMOVED

VALVES AND VALVE SPRINGS

REMOVAL

(1) With cylinder head removed, compress valve

springs using Tool C-3422-B.

(2) Remove valve retaining locks, valve spring re-

tainers, valve stem seals and valve springs.

(3) Before removing valves, remove any burrs

from valve stem lock grooves to prevent damage

to the valve guides. Identify valves to insure instal-

lation in original location.

VALVE INSPECTION

(1) Clean valves thoroughly and discard burned,

warped and cracked valves.

(2) Measure valve stems for wear.

(3) If valve stems are worn more than 0.05 mm (.002

inch.) replace valve.

VALVE GUIDES

(1) Remove carbon and varnish deposits from inside

of valve guides with a reliable guide cleaner.

(2) Checking Valve Guide Wear:

• Insert valve with valve head positioned 10 mm (.400

inch) above cylinder head gasket surface.

• Move valve to and from the indicator (Fig. 17). The

total dial indicator reading should not exceed the

amount specified in (Fig. 18). Readings should be taken

for lengthwise and crosswise (with respect to cylinder

head) movement for each valve. Ream the guides for

valves with oversize stems if dial indicator reading is

excessive or if the stems are scuffed or scored.

(3) Service valves with oversize stems and oversize

seals are available in 0.15mm, (.005 inch) 0.40mm,

(.015 inch) and 0.80mm(.031 inch) oversize.

Oversize seals must be used with oversize

valves.

Reamers sizes to accommodate the oversize valve

stem are shown in (Fig. 18).

(4) Slowly turn reamer by hand and clean guide

thoroughly before installing new valve. Do not at-

tempt to ream the valve guides from standard

Fig. 15 Checking Bolts for Stretching (Necking)

Fig. 16 Cylinder Head Tightening Sequence

.

2.5L ENGINE

9 - 23