содержание .. 1 2 3 ..

1.3 Устройство и работа дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

1.3.1 Устройство дизель – генератора

Дизель – генератор 1-ПДГ4Д (1-ПДГ4Д-1) состоит из дизеля 1-ПД4Д (1-ПД4Д-1) и присоединенного к нему генератора ГП-321 или ГПТ84/44-8.

На заднем торце дизеля устанавливаются турбокомпрессор, охладитель наддувочного воздуха и генератор.

Фланец ротора генератора крепится к фланцу коленчатого вала дизеля при помощи болтов. Для разгрузки болтов от срезывающих и изгибающих напряжений в отверстия сопрягаемых фланцев запрессованы стальные втулки. Болты ввертываются во фланец ротора генератора и своими головками прижимают буртики втулок к фланцу коленчатого вала. Фланец коленчатого вала имеет с торца выступ, который входит в соответствующую выточку во фланце ротора генератора и, таким образом, центрирует ротор генератора относительно коленчатого вала. Другой конец ротора опирается на самоустанавливающийся роликовый подшипник, вмонтированный в статор генератора.

Фланец статора генератора крепится к торцу рамы дизеля при помощи шпилек, расположенных по окружности статора генератора, которые входят в соответствующие отверстия фланца рамы дизеля.

Статор генератора имеет наружный буртик, который входит в соответствующую выточку рамы дизеля, таким образом, статор генератора центрируется по отношению рамы дизеля.

На дизеле установлен электронный регулятор частоты вращения коленчатого вала.

Запуск дизель – генератора осуществляется через пусковую обмотку генератора, которая получает питание от источника постоянного тока напряжением 64 В.

-

Общее устройство дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

-

Устройство и работа узлов дизеля и его систем

Остов дизеля состоит из литой рамы и литого блока. Они крепятся друг к другу четырна-дцатью анкерными и двадцатью девятью сшивными шпильками.

Сверху в гнезда блока вставляются чугунные цилиндровые втулки, которые вместе с окружающими их стенками блока образуют зарубашечное пространство цилиндров.

Отлитые из чугуна крышки цилиндра опираются на бурты втулок и притягиваются к верхней плите блока восемью шпильками каждая.

В крышке цилиндра размещены два впускных и два выпускных клапана, форсунка, индикаторный кран.

Впускные и выпускные клапаны приводятся в действие двуплечими рычагами, смонти-рованными в чугунном корпусе, крепящемся сверху на крышке цилиндров. Привод рычагов осуществляется с помощью штанг и рычажных устройств от кулачков распределительного вала.

Распределительный вал лежит на семи опорных подшипниках блока цилиндров и состоит из трех частей с фланцевыми соединениями.

Коленчатый вал – стальной цельнокованый (гибка с высадкой). Шатун представляет со-бой стальную штамповку двутаврового сечения. Поршни неохлаждаемые, изготовлены из алюминиевого сплава, имеют стальные плавающие пальцы.

Задняя утолщенная часть рамы представляет собой фланец, служащий для крепления к дизелю статора генератора. К переднему торцу крепится привод насосов.

Привод насосов соединен с коленчатым валом посредством шлицевого вала.

На правой боковой стороне блока (смотреть со стороны привода насосов) установлены топливный насос, электронный регулятор частоты вращения коленчатого вала дизеля, фильтр тонкой очистки топлива.

Вдоль всего дизеля на уровне крышек цилиндров со стороны топливного насоса установ-лены два выхлопных коллектора, а с противоположной стороны – наддувочный коллектор.

1.3.3.1 Рама дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

Рама дизеля (рисунок 4) является основанием для установки всех частей дизеля. Она представляет собой отливку из чугуна.

|

Рисунок 4. Рама: 1 -рама; 2 – маслоизмеритель; 3 – шпилька; 4 – крышка люка; 5 – гайка крепления крышки коренного подшипника; 6 – вкладыш 1й, 2й, 3й, 5й, 6й опор; 7 – крышка подшипника 1й, 2й, 3й, 5й и 6й опор; 8 – прокладка; 9 – штуцер подвода масла к коренному подшипнику; 10, 14 – штуцера отвода масла к подшипникам распределительного вала; 11, 13 – штуцера отвода масла к коренным подшипникам; 12 – штуцер подачи масла к рычагам; 15 – вкладыш 4й опоры; 16 – крышка подшипника 4й опоры; 17 – масляная магистраль; 19 – штуцер отвода масла к пальцу паразитной шестерни; 20 – штуцер отвода масла к 7й опоре распределительного вала; 21 – вкладыш 7й опоры; 22 – крышка подшипника 7й опоры; 23 – корпус уплотнения коленча-того вала; 24 – сетка; 25 – трубка; 26, 27 – сетки; 28 – спусковая пробка; 29 – шпилька крепления крышки коренного подшипника: а – глухое отверстие, b – канал, с – продольная лапа |

В раме, имеющей корытообразную форму, расположены поперечные перегородки, кото-рые, утолщаясь в средней части, образуют постели или гнезда для установки нижних половин вкладышей коренных подшипников. Крышки коренных подшипников крепятся к раме дизеля шпильками 29. Крышки подшипников 1й, 2й, 3ей, 5ой, 6ой опор крепятся двумя шпильками, крышки подшипников 4й и 7ой опор крепятся четырьмя шпильками, (нумерация подшипников ведется со стороны привода насосов). Верхняя обработанная поверхность рамы служит осно-ванием для установки на ней блока цилиндров. Блок цилиндров крепится анкерными шпиль-ками, проходящими через отверстия, выполненные в специальных приливах (колоннах) рамы в плоскости поперечных перегородок, и сшивными шпильками, для которых в раме преду-смотрены отверстия.

Слева, в верхней части поперечных перегородок, между колоннами для прохода анкер-ных шпилек и боковой стенкой рамы имеются специальные окна для установки масляной магистрали 17. Масляная магистраль представляет собой трубу, заглушенную пробкой со сто-роны генератора, и с фланцем на переднем торце. В магистраль ввернуты штуцера для присо-единения трубок отвода масла к коренным подшипникам, подшипникам распределительного вала, к рычагам толкателей, управлению регулятора и оси паразитной шестерни.

Нижняя часть рамы представляет собой маслосборник, в который стекает масло. Над маслосборником установлено шесть стальных сеток 26, которые являются своеобразными гру-быми фильтрами, а также служат как успокоители масла.

Для спуска масла из дизеля снизу в днище рамы ввернута спускная пробка 28, входящая в канал «b», который соединяет маслосборник с всасывающей полостью маслонасоса.

В передней части рама имеет обработанный фланец для крепления корпуса привода насосов. Корпус крепится к раме двадцатью четырьмя шпильками 3, из которых двадцать шпилек ввернуты по периферии фланца рамы, а четыре шпильки – в блок цилиндров. Корпус фиксируется на фланце рамы двумя установочными штифтами.

С утолщенной (задней) стороны рама имеет два обработанных фланца: меньший – на пе-регородке картера распределительных шестерен и больший – на внешнем торце рамы. К меньшему фланцу крепится двенадцатью болтами и фиксируется двумя установочными штиф-тами разъемный корпус 23 уплотнения коленчатого вала. К большему (внешнему) фланцу крепится десятью шпильками и фиксируется двумя штифтами статор генератора.

Уплотнение коленчатого вала предназначено для предотвращения проникновения масла из ди-зеля в полость генератора. Уплотнение выполнено в виде лабиринта между коленчатым валом и корпусом уплотнения. Так как в полости рамы во время работы дизеля создается разряже-ние, то воздух из атмосферы через окна, закрытые сетками 24, по трубам 25 и лабиринту уплотнения поступает в картер и своим встречным движением препятствует появлению масла в полости генератора.

К боковым стенкам с обеих сторон рамы прилиты две продольные лапы «с» для установки дизель – генератора на раму тепловоза. Каждая лапа имеет восемь отверстий для крепления.

Над лапами с каждой стороны рамы между поперечными перегородками имеется по шесть окон, через которые производится монтаж и демонтаж подшипников коленчатого вала. Каждое окно закрывается крышкой. Крышка крепится восемью шпильками, ввернутыми в раму. Между крышками и рамой, а также у основания шпилек на раме устанавливаются уплотнительные паронитовые прокладки.

1.3.3.2 Подшипники коленчатого вала дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

В гнездах поперечных перегородок рамы дизеля уложены семь коренных подшипников. Седьмой подшипник является упорным. Каждый подшипник состоит из двух взаимозаменяе-мых вкладышей и крышки.

Вкладыши коренных подшипников изготовляются из бронзы с заливкой специальным сплавом на основе баббита БК2.

Вкладыши стопорятся от провертывания натягом, а от осевого перемещения – отборто-ванными выступами (рисунок 5), которые входят в соответствующие пазы, выфрезерованные на стыках гнезд рамы и крышек подшипников.

Рисунок 5. Фиксация коренных вкладышей и холодильники («усы») на баббитовой заливке вкладышей:

1 – выступ, фиксирующий вкладыш в гнезде рамы и крышки;

2 – крышка подшипника; 3 – шейка коленчатого вала; 4 – вкладыш; 5 – баббитовая заливка; 6 – рама

Крышки коренных подшипников стальные штампованные. В центре каждой крышки просверлено сквозное отверстие для подвода масла к опорным шейкам коленчатого вала. В верхней части боковых сторон крышек просверлены и нарезаны глухие отверстия «а» (рисунок 4), по одному с каждой стороны, служащие для монтажа и демонтажа крышек.

Посредине внутренней поверхности вкладышей имеется кольцевая проточка, сообщаю-щаяся через отверстие с маслоподводящим каналом в крышках коренных подшипников. У стыков вкладышей выфрезерованы масляные холодильники, назначение которых – увеличить циркуляцию масла через подшипник для его охлаждения.

1.3.3.3 Блок цилиндров дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

Блок цилиндров отлит из чугуна и представляет собой жесткую коробчатую конструк-цию. В блоке цилиндров устанавливаются цилиндровые втулки, и монтируется распредели-тельный вал с рычагами и штангами толкателей.

Блок (рисунок 6) имеет две обработанные горизонтальные плоскости, из них нижняя является фланцем. Этим фланцем блок крепится к раме четырнадцатью анкерными 20 и два-дцатью девятью сшивными шпильками 18. В плоскости сшивных шпилек с левой стороны блока просверлены два отверстия для установки конических штифтов 25, фиксирующих блок на раме. К верхней плоскости блока крепятся крышки цилиндров. Каждая крышка цилиндров крепится к блоку восемью силовыми шпильками 16.

Внутри блок разделен поперечными перегородками, образующими шесть гнезд, в которые вставляются цилиндровые втулки. Вставленные в блок цилиндровые втулки и окру-жающие их стенки блока образуют зарубашечные пространства цилиндров.

Слева (по ходу тепловоза вперед), отдельно от водяного пространства цилиндров, отлит продольный канал (канал «ю»), который служит водоподводящим трубопроводом для дизеля 1-ПД4А. На дизеле 1-ПД4Д канал «ю» не используется.

Из квадратного канала охлаждающая жидкость поступает по вертикальному каналу, отлитому в блоке, в нижнюю часть водяного пространства.

Водяные пространства каждого гнезда цилиндра в блоке сообщаются между собой через окна в нижней части поперечных перегородок.

Для перепуска охлаждающей жидкости из охлаждающих полостей блока в крышки цилиндров и равномерного охлаждения, последних в верхней плоскости блока вокруг каждого цилиндра на равных расстояниях друг от друга просверлено по восемь отверстий, сообщаю-щихся с восемью большими карманами, отлитыми по окружности водяного пространства под

верхними центрирующими поясами гнезд цилиндров. Сверху в шесть перепускных отверстий устанавливаются специальные водоперепускные резиновые кольца 11, а в два отверстия, рас-положенные на поперечной оси цилиндра, устанавливаются водоперепускные втулки 1, уплотняемые резиновыми кольцами 2.

Рисунок 6. Блок цилиндров:

1 – водоперепускная втулка; 2 – уплотнительное кольцо; 3 – шпилька крепления топливного фильтра; 4 – шпилька крепления топливного фильтра; 5 – болт;

7 – втулка цилиндра; 8, 13, 14 – втулка распределительного вала;

9 – крышка смотрового люка; 10 – маслоуплотнительное кольцо; 11 – водоперепускное кольцо; 12 – шпилька; 15 – штуцер; 16 – шпилька с гайкой крепления крышки цилиндра;

17 – штуцер отвода масла к валу привода топливного насоса и турбокомпрессору;

18 – шпилька сшивная; 19, 21 – гайка; 20 – шпилька анкерная; 22 – контрольная пробка; 23 – маслоуплотнительная втулка; 24 – резиновое кольцо уплотнения;

25 – штифт конический; 26 – штуцер; I – сторона генератора

С левой стороны за продольной перегородкой имеется полость для распределительного вала, рычагов и штанг толкателей. Эта полость, в свою очередь, разделена поперечными пере-городками, в нижней части которых, а также в передней и задней стенках блока расточены гнезда под подшипники распределительного вала.

В верхней стенке блока над полостью распределительного вала имеются двенадцать отверстий для прохода штанг толкателей к рычажным механизмам на крышках цилиндров. Сверху эти отверстия имеют выточку для установки маслоуплотнительных колец 10.

Внешняя стенка блока со стороны распределительного вала имеет шесть окон, располо-женных вдоль блока между поперечными перегородками. Окна служат смотровыми люками. Каждые три окна закрываются общей алюминиевой крышкой 9 и уплотняются паронитовой прокладкой, подобно смотровым люкам рамы дизеля. Между окнами смотровых люков име-ются фланцы для крепления кронштейнов рычагов толкателей.

На блоке, в местах выхода концов распределительного вала, отлиты два фланца, один из которых (со стороны генератора) служит для крепления к блоку корпуса привода шестерен, другой (со стороны привода насосов) закрывается заглушкой.

С правой стороны блока, в средней его части, прилиты две обработанные площади, в ко-торые ввернуты четыре шпильки 3 для крепления топливного насоса. Вверху, в этих же пло-щадках, просверлены два отверстия для установочных штифтов.

Другая площадка с правой стороны блока служит для крепления к ней четырьмя шпиль-ками 4 топливного фильтра.

На передней и задней стенках блока прилиты фланцы с буртами, используемые для креп-ления троса при подъеме и транспортировке блока или дизель – генератора в сборе.

1.3.3.4 Втулка цилиндра дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

Втулка цилиндра отлита из модифицированного чугуна. Два пояса «а» и «в» (рисунок 7) фиксируют ее в блоке цилиндров. В три кольцевые канавки «с» устанавливаются резиновые кольца, уплотняющие водяное пространство вокруг втулки.

В верхней части втулка имеет бурт, которым она опирается на упорный бурт блока. На периферийной части бурта имеется кольцевая поверхность «е», на которую опирается бурт крышки цилиндров.

Внутренняя поверхность втулки (зеркало цилиндра) хонингуется. Риска «d» фиксирует первоначальную установку втулки в блоке.

Рисунок 7. Втулка цилиндра

-

Подшипники распределительного вала

-

Крышка цилиндра

Распределительный вал опирается на семь подшипников. Подшипники представляют собой бронзовые втулки 8, 13 и 14 (рисунок 6) с заливкой баббита.

По наружной поверхности подшипников проточены кольцевые канавки со сквозными отверстиями для прохода масла. Подвод масла к подшипникам производится по отдельным трубкам к каждому подшипнику от масляной магистрали в раме через штуцеры 26.

Крышка цилиндра (рисунок 8) отлита из чугуна. Она представляет собой плоскую полую коробку и служит для размещения в ней двух впускных и двух выпускных клапанов, форсун-ки, индикаторного крана. Индикаторный кран показан на рисунке 9.

Внутренняя часть крышки (рисунок 8) разделена на три основные полости: две полости впускного и выпускного клапанов, соединяющиеся с камерой сгорания цилиндров отверстия-ми под гнезда соответствующей пары клапанов, и полость охлаждения, куда охлаждающая жидкость перепускается из блока через восемь отверстий, равномерно расположенных по окружности в днищевой части крышки.

Рисунок 8. Крышка цилиндров:

1 – крышка цилиндров; 2 – выпускной коллектор; 3 – патрубок отвода охлаждающей жидкости; 4 – шпилька крепления корпуса привода клапанов; 5 – направляющая втулка выпускного клапана; 6 – шпилька крепления форсунки; 7 – фланец крепления форсунки; 8 -направляющая втулка впускного клапана; 9 – гайка крепления крышки корпуса;

10 – гайка крепления корпуса привода клапанов; 11 – наддувочный коллектор; 12 – уплотнительное кольцо; 13 – проставка; 14 – гильза форсунки;

15 – гайка и шпилька крепления индикаторного крана

Рисунок 9. Индикаторный кран:

1 -держатель; 2 – заглушка; 3 – штуцер; 4 – маховик; 5 – ступица маховика; 6 – шпиндель; 7 – корпус крана

Охлаждающая жидкость омывает стенки бобышек, в отверстиях которых запрессованы направляющие втулки 5 и 8 клапанов, стакан в центре крышки с запрессованной в него сталь-ной гильзой 14 под форсунку, свод камеры и стенки впускного и выпускного каналов, а затем через патрубок 3, закрепленный со стороны выпуска на верхней плоскости крышки, отводится в водяной коллектор.

Восемь сквозных отверстий «а» служат для прохода шпилек крепления крышки к блоку цилиндров.

Два сквозных отверстия «b» служат для прохода штанг толкателей.

В отверстиях «b» сделаны проточки, куда вставляются проставки (втулки) 13. Выступа-ющие торцы проставок уплотняются маслостойкими резиновыми кольцами 12.

Кольцевой бурт на нижней плоскости крышки служит для уплотнения газового стыка ци-линдровой втулки с крышкой. Уплотнение достигается за счет раздельной притирки поверхно-сти бурта и соответствующей кольцевой выточки втулки цилиндров.

Отверстия, которые уплотняются резьбовыми пробками на верхней и боковых стенках крышки, предусмотрены для осмотра и очистки водяной полости от накипи.

1.3.3.7 Вал коленчатый дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

Коленчатый вал (рисунок 10) – стальной (Ст 40), имеет шесть кривошипов, расположен-ных в трех плоскостях под углом 120о друг к другу, шесть шатунных и семь коренных шеек.

Шатунные шейки коленчатого вала – полые. Коренные и шатунные шейки соединены наклонными отверстиями «d». В коренных шейках, кроме средней, просверлены сквозные от-верстия «b», а в шатунных – отверстие «а». Четвертая и седьмая коренные шейки более нагру-женные, поэтому они выполнены длиннее остальных.

На конце седьмой коренной шейки имеется упорный бурт, воспринимающий осевые уси-лия. За упорным буртом с помощью бугелей 8 монтируется разъемная шестерня 9 с косым зу-бом, передающая вращение через шестерни привода распределительного вала, топливному насосу и регулятору частоты вращения.

На этом конце имеется большой фланец с шестью отверстиями, служащий для крепления к нему ротора генератора. Во фланце имеются еще два резьбовых отверстия под отжимные болты, используемые при разборке. Перед фланцем расположен конический маслоотбойный бурт.

С переднего торца имеется глухое отверстие, в которое устанавливается шлицевая втулка 3, через которую при помощи шлицевого вала приводятся шестерни привода насосов.

Втулка к торцу переднего фланца крепится шестью болтами 1 и тремя штифтами 13. От осевого перемещения штифты ограничиваются пластинами 2, которые также предохраняют болты от самоотворачивания.

Рисунок 10. Вал коленчатый:

1 – болт; 2 – пластина; 3 -втулка; 5 – вал коленчатый; 8 – бугель; 9 – шестерня; 10 – болт бугеля; 11 – болт отжимной; 13 – штифт; 14 -заглушка; 15 – кольцо;

16 – болт крепления генератора; 17 -центрирующая втулка;

а, b – маслоотводящие отверстия в шейках; с – отверстие для установки приспособления; d – маслоподводящий канал

1.3.3.8 Шатун дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

Шатун (рисунок 11) отштампован из легированной стали. Стержень шатуна 3 имеет двутавровое сечение. Вдоль стержня просверлен канал «а» для прохода масла от нижней го-ловки к верхней. В верхнюю головку запрессована бронзовая втулка 4, являющаяся подшип-ником поршневого пальца. Втулка 4 имеет снаружи и внутри кольцевую канавку «b», совпа-дающую с каналом «а» в стержне шатуна, с четырьмя сверлениями «с» для подвода масла к внутренней поверхности втулки.

Нижняя головка шатуна разъемная. Крышка 1 изготовлена из той же стали, что и шатун, и крепится к нему четырьмя болтами 5, стопорящими от проворачивания штифтами 6. Гайки 9 шатунных болтов корончатые под шплинтовку.

Шатунные подшипники, состоящие из двух половин (вкладышей), бронзовые, тонко-стенные, с заливкой специального баббита марки БК2. Вкладыши шатунных подшипников имеют гиперболическую расточку рабочей поверхности баббитового слоя.

Вкладыши от провертывания стопорятся натягом, от осевого перемещения – буртами.

Отверстие в нижнем вкладыше служит для правильной фиксации его в крышке шатуна с помощью штифта 8. Аналогичное отверстие в верхнем вкладыше совпадает с каналом «а» и служит для прохода масла к верхней головке шатуна.

Рисунок 11. Шатун:

1 – крышка нижний головки шатуна; 2 – штифт, фиксирующий крышку шатуна; 3 – шатун;

4 – втулка верхней головки шатуна; 5 – шатунный болт; 6 – штифт, фиксирующий шатунный болт; 7 – вкладыш; 8 – штифт, фиксирующий вкладыш; 9 – шатунная гайка; 10 – шплинт

1.3.3.9 Поршень дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

Поршень 3 (рисунок 12) отлит из специального алюминиевого сплава. Головка поршня выполнена толстостенной с плавным переходом от вытеснителя (в центральной части) к пери-ферии.

Углубление сложной формы в головке совместно с плоским дном крышки цилиндра образует камеру сгорания. Два резьбовых отверстия на торце головки используются во время монтажа и демонтажа поршня.

Поршень 3 имеет две бобышки, в которые вставляется поршневой палец. С торцов бобышек вставляются алюминиевые заглушки 2, которые фиксируются от проворачивания натягом.

Резьбовое отверстие в центре заглушки используется при выпрессовке ее из поршня с помощью съемника.

Поршневой палец 1 плавающего типа, стальной, полый, с цементированной и полирован-ной наружной поверхностью.

Во внутреннюю полость поршневого пальца вставляется тонкостенная стальная трубка – кожух 7. Концы кожуха плотно развальцовываются, и, таким образом, между кожухом и

пальцем образуется кольцевое пространство для масла. В пальце в средней его части просвер-лены четыре радиальных отверстия. Через эти отверстия масло поступает из зазора между пальцем и втулкой верхней головки шатуна в кольцевое пространство между кожухом и внут-ренней поверхностью пальца.

По краям пальца имеются еще восемь отверстий, которые сообщаются с кольцевым пространством внутри пальца и служат для подвода масла к трущимся поверхностям в бобыш-ках поршня.

На поршне проточено шесть канавок, четыре из которых расположены выше, а две – ни-же оси отверстия поршневого пальца. Две верхние канавки служат для установки хромирован-ных компрессионных колец трапецеидального сечения, в четырех последующих канавках устанавливаются одно компрессионное (прямоугольного сечения) и три маслосъемных кольца.

Рисунок 12. Поршень:

1 – палец; 2 – заглушка; 3 – поршень; 4 – кольцо поршневое (трапецеидальное);

5 – кольцо поршневое (уплотнительное); 6 – кольцо поршневое (маслосгонное); 7 – кожух

Верхние маслосъемные кольца хромированные односкребковые, два нижних двухскреб-ковые коробчатого типа. Трапецеидальные хромированные кольца изготавливаются из высо-копрочного чугуна (рисунок 12).

В канавках под маслосъемные кольца просверлены сквозные отверстия для отвода масла, снимаемого с зеркала цилиндровой втулки во внутреннюю полость поршня, а оттуда в масло-сборник рамы дизеля.

1.3.3.10 Клапаны впускной и выпускной дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

В каждом цилиндре устанавливается по четыре клапана, из которых два впускных служат для впуска воздуха, а два выпускных – для выпуска отработанных газов. Впускные клапаны (рисунок 13) изготовлены из высококачественной, а выпускные – из жаростойкой стали.

Впускной клапан 3 отличается от выпускного 2 меньшей длиной своего штока. Рабочие фаски клапанов выполнены под углом 45о. Седлом для клапана служит коническая расточка крышки. Шток каждого клапана проходит через запрессованную в крышке чугунную направ-ляющую втулку 9 или 12.

Рисунок 13. Клапаны впускной и выпускной:

1 – крышка цилиндра; 2 – выпускной клапан; 3 – впускной клапан; 4, 5 – клапанные пружины; 6 – тарелка клапана; 7 – колпачок клапана; 8 – стопорное кольцо; 9 – направляющая втулка впускного клапана; 10 – резиновое кольцо; 11 – сухарь клапана; 12 – направляющая втулка

выпускного клапана; 13 – шайба

Клапан прижимается к седлу пружинами 4 и 5, опирающимися вверху на тарелку 6, за-крепленную разрезными сухарями 11 на штоке клапана. Меньшая пружина 5 надевается на хвостовик тарелки и размещается внутри большой пружины 4. Тарелка клапана имеет буртик, центрирующий большую пружину 4.

Нижним упором клапанных пружин служат: для большой пружины впускного клапана – верхняя плоскость цилиндровой крышки вокруг буртика направляющей втулки 9, а для мень-шей пружины – верхний торец самого бурта направляющей втулки; для пружин выпускного клапана – поверхности ступенчатого буртика в верхней части направляющей втулки 12.

В тарелке клапана на верхнюю поверхность сухарей устанавливается резиновое уплотни-тельное кольцо 10, которое предохраняет от попадания излишнего количества масла на шток клапана. Резиновое кольцо сверху удерживается шайбой 13 и стопорным кольцом 8 (Кольцо В34 ГОСТ 13941-86 ). Демонтаж стопорного кольца 8 производить плоской отверткой шириной от 10 до 12 мм.

На выступающую над сухарем цилиндрическую часть штока клапана надевается цилин-дрический колпачок 7, верхняя плоскость которого цементируется и шлифуется.

1.3.3.11 Привод клапанов дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

Впускные и выпускные клапаны приводятся в действие от кулачков распределительного вала через специальный рычажный механизм, как показано на рисунке 14.

Рисунок 14. Привод клапанов:

1 -блок цилиндров; 2 – крышка цилиндра; 3 – направляющая втулка выпускного клапана; 4 – пружина клапана; 5 – колпачок клапана; 6 – ударник; 7 – крышка корпуса привода

клапанов; 8 – жиклер; 9 – рычаг выпуска; 10 – ось рычага; 11 – толкатель; 12 – гайка толкателя; 13 – наконечник штанги; 14 – рычаг впуска; 15 – ось рычага впуска; 16 – штанга толкателя;

17 – маслоуплотнительное кольцо; 18 – маслоуплотнительная втулка; 19 – крышка смотрового люка блока; 20 – рычаг толкателя; 21 – ось рычага толкателя; 22 – пята рычага толкателя;

23 – ролик рычага толкателя; 24 – кронштейн рычага толкателя; 25 – ось ролика; 26 – распределительный вал

Кулачки распределительного вала 26 нажимают на ролики 23 рычагов толкателей 20, рычаги толкателей через штанги 16 воздействуют на рычаги впуска 14 и рычаги выпуска 9, а рычаги непосредственно на клапаны.

Рычаги толкателей монтируются на специальных кронштейнах 24, которые крепятся в нижней части поперечных перегородок блока цилиндров 1 со стороны смотровых люков. Каж-дый кронштейн крепится к фланцам перегородок на четырех болтах.

Кронштейн 1 (рисунок 15) представляет собой стальную штампованную стойку с двумя выступами на концах и одним посередине. В выступах установлена ось 2, представляющая со-бой полый стальной стержень, шлифованный по наружному диаметру и заглушенный с торцов. На ось устанавливаются два рычага толкателей. Один из рычагов воздействует на

впускные, а второй – на выпускные клапаны.

Рычаг толкателя представляет собой жесткую штампованную из стали конструкцию. Ры-чаги выполнены одноплечими. В одном конце рычага расточено цилиндрическое гнездо и за-прессована бронзовая втулка 5. Этот конец рычага надевается на ось 2. Второй конец рычага имеет вильчатую головку с отверстиями в нижней части для крепления оси 9 с роликом 8 и выточку в верхней части под пяту 10 штанги.

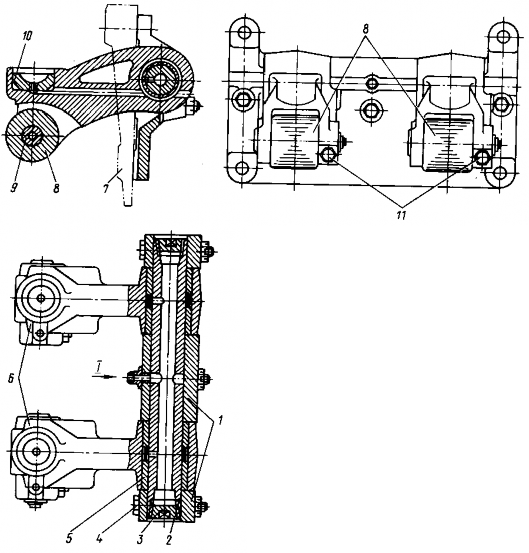

Рисунок 15. Рычаги толкателей:

1 -кронштейн рычагов толкателей; 2 – ось рычагов; 3 – заглушка; 4 – болт; 5 -втулка; 6 – рычаги толкателей; 7 – блок цилиндров; 8 – ролик; 9 – ось ролика; 10 – пята;

11 – стяжные болты; I – подвод смазки

Масло подводится во внутреннюю полость оси 2 через отверстие в среднем выступе крон-штейна 1. Через два отверстия в оси 2 масло поступает для смазки опорных втулок 5 рычагов.

По горизонтальному отверстию в рычаге масло поступает к пяте 10 и далее на опорные шаровые поверхности пяты и штанги. По сверлению в лапе рычага, которое совпадает с ради-альным отверстием в оси ролика, масло поступает для смазки опорной поверхности ролика 8.

Ролик 8 рычага толкателя – стальной, цементированный кругом. Ось 9 ролика изготов-лена из бронзы.

Резьба в отверстии пяты 10 служит для ее демонтажа из выточки в головке рычага, а так-же для установки болта при регулировке фаз газораспределения. С отверстием в пяте совпада-ет отверстие в шаровой головке штанги, по которому масло, заполняя внутреннюю полость штанги, поступает для смазки рычажного механизма привода клапанов. Штанги выполнены неодинаковыми по длине, более длинные для выпускных клапанов. В остальном штанги вы-пуска и штанги впуска не имеют конструктивных отличий и представляют собой стальные трубки, в которых с обеих сторон запрессованы хвостовики упорных головок.

Рисунок 16. Корпус привода клапанов:

1 – ударник; 2 – жиклер; 3 – рычаг выпуска; 4 – толкатель; 5 – рычаг впуска; 6 – корпус; 7 – ось рычага впуска;

8 – втулка рычага впуска; 9 – ось

Рычаги привода клапанов разделяются на рычаги впуска и рычаги выпуска. Они смонти-рованы в корпусе привода клапанов. Корпус привода клапанов (рисунок 16) представляет со-бой литую чугунную коробку, открытую сверху и снизу. Верхний и нижний торцы коробки образуют фланцы корпуса. Нижний фланец предназначен для установки корпуса на крышке цилиндров, верхний – для крышки 7 корпуса (рисунок 14). Изнутри корпуса прилиты четыре вертикальные бобышки со сквозными отверстиями «а» (рисунок 16) для прохода шпилек крепления корпуса к крышке цилиндров.

На боковых стенках корпуса 6 (рисунок 16) имеются приливы, в которых расточены гнезда для установки осей 7 и 9. На осях установлены рычаги 3 и 5 привода клапанов. Оси от проворота и осевого перемещения фиксируются болтами 12.

Рисунок 17. Рычаг впуска: Рисунок 18. Рычаг выпуска:

1 – рычаг; 2 – стопорная втулка; 1 – рычаг; 2 – стопорная втулка; 3, 4 – болт и гайка для крепления 3, 4 – болт и гайка для крепления ударников; 5 – жиклер ударников; 5 – жиклер

Рычаги впуска и выпуска (рисунки 17 и 18) выполняются двуплечими.

В рычагах расточены гнезда, в которые с торцов запрессованы бронзовые втулки 2. Внутренние торцы втулок не соприкасаются между собой, образуя кольцевое пространство для масла вокруг осей, на которых расположены рычаги.

В плечах рычагов просверлены каналы «а», сообщающиеся с кольцевой выточкой на са-мом толкателе и служащие для подвода масла к опорным втулкам рычагов через кольцевые канавки «b» и радиальные отверстия. От кольцевых канавок масло также поступает по отвер-стиям «с» в жиклеры 5.

Жиклер (рисунки 17 и 18) представляет собой винт с дроссельным отверстием.

Узел ударника (рисунок 19) состоит из ударника 3, изготовленного из стали, бронзового бойка 1 и проволочного замка 2. Снизу ударник имеет головку с шаровой полированной по-верхностью, упирающуюся в шаровое углубление бойка. Для удержания бойка на ударнике в

канавку бойка вставлен проволочный замок. По отверстию в бойке масло поступает далее для смазки рабочей поверхности колпачка клапана. Ударник стопорится в гнезде рычага болтом 3 (рисунок 17, 18), который, сжимая вилку рычага, предотвращает самоотворачивание

ударника.

Рисунок 19. Ударник в сборе:

1 -боек ударника; 2 – проволочный замок; 3 – ударник

1.3.3.12 Вал распределительный дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

Распределительный вал 13 (рисунок 20) изготовлен из стали и состоит из трех составных частей. Каждая часть распределительного вала имеет опорные шейки и кулачки, изготовлен-ные за одно целое с валом, каждый кулачок через рычажную систему воздействует на два од-ноименных впускных или выпускных клапана. Для каждого цилиндра, считая со стороны ге-нератора, первым является кулачок привода выпускных клапанов, а вторым -кулачок привода впускных клапанов. Кулачки расположены на собранном распределительном валу (по отно-шению друг к другу) в соответствии с фазами газораспределения и порядком работы цилин-дров дизеля: 1 – 3 – 5 – 6 – 4 – 2.

Рисунок 20. Вал распределительный:

1 – блок цилиндров; 2 – упорное полукольцо; 3 – шестерни привода распределительного вала; 4 – шпонка; 5 – корпус привода; 6 – опора; 7 – пробка; 8 – втулка опоры;

9 -прокладка; 10 – шплинт; 11 – гайка; 12 – крышка корпуса привода;

13 -распределительный вал; 14 – штуцер; 15, 16, 17 – втулки распределительного вала; 18 – заглушка; а – внутренний канал; b – радиальное отверстие;

с – кольцевая проточка; d – наклонный канал

Крайние шейки средней части распределительного вала и соединяющиеся с ним шейки внешних частей вала (упорной и концевой) имеют с торцов по восемь отверстий для призон-ных шпилек, которыми они стягиваются. Отдельные части вала центрируются между собой буртиками и выточками на стыковых поверхностях.

Распределительный вал в сборе имеет восемь опорных шеек и двенадцать кулачков. На коническом хвостовике распределительного вала на призматической шпонке 4 монтируется шестерня 3.

Хвостовик распределительного вала имеет внутренний канал «а», сообщающийся через два радиальных отверстия с кольцевой проточкой «с» на 7-ой шейке вала. С торца хвостовика внутренний канал закрыт пробкой. Масло, поступающее от масляной магистрали к 7-ой опоре распределительного вала, заполняет кольцевую проточку «с» на шейке вала и по радиальным отверстиям проходит в канал хвостовика. Из внутреннего канала «а» через радиальные отвер-стия в концевой шейке масло выходит для смазки втулки 8 опоры, а через радиальное отвер-стие «b» в конической части хвостовика проходит по наклонному каналу «d» и горизонталь-ному каналу в ступице шестерни 3 и смазывает ее трущиеся торцевые поверхности и упорные полукольца 2.

Из кольцевой канавки «с» на 7-ой шейке распределительного вала по каналу в блоке и штуцеру 14 часть масла поступает по трубке для смазки подшипников турбокомпрессора, ва-ла привода топливного насоса и подшипников топливного насоса. Из кольцевой канавки «с» через штуцер масло отводится по трубке к контрольному манометру.

1.3.3.13 Привод распределительного вала и топливного насоса дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

Механизм привода (рисунок 21) служит для передачи вращения от коленчатого вала к распределительному валу, валу топливного насоса. Механизм монтируется в чугунном корпу-се 7 с отъемной крышкой 9.

Корпус привода крепится к раме дизеля и блоку цилиндров в концевой части со стороны генератора. В корпусе привода монтируется три зубчатых колеса, зубчатое колесо 3, входящее в зацепление с зубчатым колесом 2 коленчатого вала, является паразитным, два зубчатых ко-леса 1 и 6 распределительного вала и вала привода топливного насоса входят в зацепление с зубчатым колесом 3.

На месте стыка корпуса 7 с крышкой 9 расточены гнезда, в которые со стороны цилин-дрового блока проходят хвостовики распределительного вала и вала привода топливного насо-са, а со стороны генератора устанавливаются опоры 17. На конических хвостовиках валов внутри корпуса на шпонках монтируются зубчатые колеса 1 и 6.

Рисунок 21. Привод распределительного вала и топливного насоса:

1 – зубчатое колесо распределительного вала; 2 – зубчатое колесо коленчатого вала;

3 – паразитная шестерня; 4 -стяжной болт; 5 – рама; 6 – зубчатое колесо вала топливного насоса; 7 – корпус привода; 8 – фланец; 9 – крышка корпуса; 10 – маслоуловитель; 11 – труба вентиляции картера; 12 – блок цилиндров; 13 – пробка; 14 – зубчатое колесо водяного насоса; 15 – предохранительный клапан; 16 – сетка; 17 – опора вала привода топливного насоса;

18 – пробка; 19 – ось паразитной шестерни; 20 – упорное кольцо; 21 – втулка; 22 – болт; 23 – конический штифт; 24 – упорное полукольцо; 25 – корпус подшипника; 26 – опорная

втулка; 27 – вал привода топливного насоса; 28 – штуцер

С торцов хвостовика ступицы зубчатых колес 1, 6 устанавливаются упорные бронзовые полукольца 24 с баббитовой заливкой, которые ограничивают осевой разбег валов.

Смазка упорных поверхностей полуколец 24 производится под давлением масла, посту-пающего из внутренних отверстий распределительного вала и вала привода топливного насоса через радиальные отверстия «b» в конических хвостовиках валов к отверстию «а» в ступицах зубчатых колес. По косому отверстию «с» в нижней части выточки корпуса отработанное мас-ло стекает в раму дизеля. Прилив в верхней части крышки 9 имеет с обеих сторон фланцы с расточенными в них гнездами. Гнездо со стороны цилиндрового блока закрывается глухим фланцем. С противоположной стороны к фланцу крепится маслоуловитель 10 системы венти-ляции картера. Сверху крышки корпуса имеется прилив, на котором крепится предохрани-тельный клапан 15, как показано на разрезе рисунка 21.

Крышка 9 крепится к корпусу четырнадцатью болтами, из которых четыре ввертывают-ся в корпус, а десять болтов проходят сквозь отверстия корпуса и крепят крышку совместно с корпусом к раме дизеля.

Крышка фиксируется на корпусе двумя цилиндрическими штифтами, а корпус фиксиру-ется на раме дизеля двумя коническими штифтами 23. Цилиндрические и конические штифты имеют сверху резьбу для удобства их демонтажа.

Корпус привода крепится к блоку цилиндров двенадцатью болтами, из которых десять ввертываются в корпус, а два – с внутренней стороны корпуса. Со стороны цилиндрового бло-ка к фланцу корпуса привода крепится восемью болтами корпус 25 подшипника вала привода топливного насоса.

В корпусе подшипника вала привода топливного насоса и в опорах 17 выносных цапфах распределительного вала и вала привода топливного насоса запрессованы бронзовые втулки с баббитовой заливкой по внутренней поверхности. Смазка втулки 26 подшипника вала привода топливного насоса осуществляется через штуцер 28, к которому подсоединяется трубка от 7-гоподшипника распределительного вала. Смазывая рабочую поверхность втулки, масло по от-верстиям вала привода поступает в его продольный канал, а оттуда через радиальное отвер-стие на смазку концевой опоры 17.

Зубчатые колеса 1, 6 – цилиндрические косозубые, имеют одинаковые размеры (число зубьев 120). Они приводят распределительный вал и вал привода топливного насоса с переда-точным отношением 1 : 2, т.е. за один оборот коленчатого вала эти валы проворачиваются на 0,5 оборота.

Паразитная шестерня монтируется на оси 19, установленной в гнездах кронштейнов в нижней части корпуса 7 привода шестерен. Ось фиксируется в кронштейнах от проворачива-ния болтом 4. В ступице паразитной шестерни запрессованы с торцев две бронзовые втулки 21.

По отверстию «f» в кронштейне крепления паразитной шестерни со стороны генератора масло из главной масляной магистрали дизеля поступает через крайнее радиальное отверстие

«d» в оси 19 во внутреннюю ее полость, а оттуда по трем другим радиальным отверстиям насмазку втулок 21 и через отверстия «е» на смазку зубьев.

Толщиной упорных колец 20, устанавливаемых с торцов паразитной шестерни 3, регули-руется ее осевой разбег.

Вал 7 (рисунок 22) привода топливного насоса имеет одну рабочую шейку, опирающую-ся на бронзовую втулку 22 подшипника со стороны корпуса 14. Вторым подшипником вала привода служит концевой подшипник кулачкового вала I топливного насоса, так как оба вала соединяются между собой жестко шестью призонными болтами 5, и опора одного из них является опорой другого.

Внутренняя полость вала привода сообщается с внутренней полостью кулачкового вала I топливного насоса и служит каналом для подвода масла к подшипникам топливного насоса. В канал вала привода масло поступает из штуцера 9 (он же штуцер 28 рисунок 21) по радиаль-ным отверстиям в корпусе 10 подшипника к втулке 22 и радиальным отверстиям во внутрен-нюю полость вала.

Вал привода сверху закрыт разъемным кожухом 4 и 8. Уплотнение частей кожуха обес-печивается резиновой кольцевой прокладкой.

Рисунок 22. Привод топливного насоса:

1 – кулачковый вал топливного насоса; 2 – картер топливного насоса; 3 – фланец;

4, 8 – разъемные кожуха; 5 – болт; 6 – болт кожуха; 7 – вал привода топливного насоса; 9 – штуцер подвода масла; 10 – корпус подшипника; 11 – штифт полукольца; 12 – зубчатое колесо привода топливного насоса; 13 – гайка крепления зубчатого колеса; 14 – корпус привода; 15 – прокладка; 16 – опора; 17, 18 – пробки; 19 – втулка опоры; 20 – шпонка;

21 – упорное полукольцо; 22 – втулка подшипника

1.3.3.14 Турбокомпрессор дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

На дизеле устанавливается турбокомпрессор типа ТК (модификация ТК30), обеспечива-ющий повышение весового заряда воздуха в цилиндрах.

Турбокомпрессор представляет собой сочетание центробежного компрессора и осевой газовой турбины, приводимой в действие за счет использования энергии выхлопных газов.

Выпускные газы из цилиндров дизеля по выхлопным коллекторам направляются в газовую турбину.

Турбина приводит в действие компрессор, который засасывает воздух, сжимает его и через охладитель наддувочного воздуха и наддувочный коллектор подает к впускным каналам крышек цилиндров дизеля.

Подробное описание конструкции, взаимодействия узлов, обслуживания и эксплуатации турбокомпрессора приведено в прилагаемом к каждому дизель – генератору руководстве по эксплуатации турбокомпрессора.

Рисунок 23. Коллектор наддувочный:

1 -наддувочный коллектор; 2 -фланец; 3 – бонка для установки тер-мометра; 4 – пробка для слива масла из коллектора

1.3.3.15 Коллектор наддувочный дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

Коллектор наддувочный 1 (рисунок 23) представляет собой стальную трубу с прива-ренными шестью короткими патрубками, служащими для подвода воздуха коллектора к каждому цилиндру, а также для крепления коллектора к крышкам цилиндров. На нижней ча-сти переднего конца коллектора расположена сливная пробка 4.

Кроме того, на коллекторе имеется бонка 3 для установки термометра, замеряющего тем-пературу наддувочного воздуха.

Рисунок 24. Охладитель наддувочного воздуха:

1 – корпус охладителя в сборе; 2 -крышка в сборе; 3 – прокладка; 4 – гайка; 5 – бонка для замера давления; 6 – шпилька

1.3.3.16 Охладитель наддувочного воздуха дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

Охладитель наддувочного воздуха (рисунок 24) состоит из сварного стального корпуса коробчатой формы, в котором смонтированы трубные секции радиаторного типа.

Охлаждающая жидкость подводится к фланцу на нижней крышке охладителя, поднима-ясь внутри трубок, охлаждает трубки и пластины воздухоохладителя. Отвод охлаждающей жидкости осуществляется через фланец верхней крышки охладителя. В нижней части корпуса имеется сливная пробка.

Для уменьшения электролитической коррозии элементов охладителя на крышках его установлены цинковые протекторы.

1.3.3.17 Коллектор выхлопной (для 1-ПДГ4Д)

Выхлопные газы из цилиндров дизеля по двум выхлопным коллекторам (рисунок 25) поступают к турбокомпрессору и приводят во вращение его ротор. По нижнему коллектору отводятся выхлопные газы из 1-го, 4-го, 5-го цилиндров, а по верхнему – из 2-го, 3-го, 6-го цилиндров.

Рисунок 25. Коллектор выхлопной:

1 -6 – секции цилиндров от 1 до 6-го; 7 – патрубок верхний;

8 – патрубок нижний; 9 – хомут; 10 – кожух; 11 – компенсатор; 12 – прокладка;

13, 14, 15 -половины кожуха; 16 – изоляция мастичная; 17 – проволока; 18 – ткань асбестовая

Каждый коллектор состоит из трех отдельных секций, соединенных между собой компенсаторами сильфонного типа, которые позволяют компенсировать неточности изготовления, температурные деформации соединяемых узлов и обеспечивают полную герметизацию соединений.

Каждая секция представляет собой узел из стальной трубы с патрубком и фланцами. Форма патрубка обеспечивает наименьшие потери скорости выхлопных газов при выходе из крышек цилиндров в коллектор.

Труба секции имеет теплоизоляционный слой из супертонкого базальтового волокна, снаружи закрыта стальным кожухом. Патрубки также имеют слой изоляции, предохраняющий выхлопные газы от потерь тепловой энергии.

После монтажа выхлопных коллекторов и компенсаторов производят установку теплоизоляции на экраны компенсаторов и крепеж в проемы со стороны головок болтов. Теплоизоляцию закрепляют проволокой и закрывают разъемными кожухами с хомутами.

На патрубках секций предусмотрены отверстия с резьбой для установки термопар, необходимых для измерения температуры выхлопных газов за цилиндром.

1.3.3.17 Коллектор выхлопной (для 1-ПДГ4Д-1)

Выхлопные газы из цилиндров дизеля по двум выпускным коллекторам (рисунок 25) по-ступают к турбокомпрессору и приводят во вращение его ротор. По нижнему коллектору от-водятся выхлопные газы из 1-го, 4-го, 5-го цилиндров, а по верхнему – из 2-го, 3-го, 6-го ци-линдров.

Рисунок 25. Выхлопной коллектор:

1 -6 – секции цилиндров от 1 до 6-го; 7 – теплоизоляция трубы; 8 – кольцо уплотнительное; 9 – кожух разъемный

Каждый коллектор состоит из трех отдельных секций, соединенных между собой теле-скопическими соединениями, компенсирующими тепловые расширения секций коллекторов при работе дизеля.

Уплотнение стыков производится посредством уплотнительных колец, изготовленных из специального чугуна.

Каждая секция представляет собой отрезок стальной трубы с приваренным патрубком круглого сечения и фланцем для соединения с крышкой цилиндра. Форма патрубка обеспечи-вает наименьшие потери скорости выхлопных газов при выходе из крышек цилиндров в кол-лектор.

Труба секции имеет теплоизоляционный слой из супертонкого базальтового волокна, сна-ружи закрыта стальным кожухом.

Патрубки также имеют слой изоляции, предохраняющий выхлопные газы от потерь теп-ловой энергии.

После установки выпускных коллекторов на дизель стыки между секциями заполняются тестообразной смесью глины и асбеста и закрываются разъемными кожухами.

На патрубках секций предусмотрены отверстия с резьбой для установки термопар, необходимых для измерения температуры выхлопных газов за цилиндром.

1.3.3.18 Топливная система дизель-генератора 1-ПДГ4Д, 1-ПДГ4Д-1

Топливная система обеспечивает своевременный впрыск в требуемой последовательности определенных порций топлива под высоким давлением в камеры сгорания цилиндров ди-зеля и распыливания его на мельчайшие частицы.

В систему входят топливоподкачивающий насос, топливные фильтры, топливный насос высокого давления, трубопроводы низкого и высокого давления.

Общая схема топливной системы показана на рисунке 26.

Рисунок 26. Общая схема топливной системы:

1 – бонка для манометра; 2 – регулирующий клапан на 0,245 МПа (2,5 кгс/см2 ); 3 -топливный бак; 4 – вентиль; 5 – топливоподгреватель; 6 – клапан обратный; 7 – кран; 8 – фильтр грубой очистки топлива; 9 – топливоподкачивающий насос;

10 – кран для спуска воздуха; 11 – разгрузочный клапан 0,52 МПа (5,3 кгс/см2); 12 – фильтр тонкой очистки топлива; 13 – топливный коллектор;

14 – секция топливного насоса; 15 – форсунка; 16 – дизель

— топливный трубопровод дизеля

![]() топливный

трубопровод тепловоза

топливный

трубопровод тепловоза

Топливоподкачивающий насос засасывает топливо из расходного бака через сетчатый фильтр грубой очистки и подает его под давлением не выше 0,53 МПа (5,3 кгс/см2) к топлив-ному фильтру тонкой очистки, установленному на дизеле.

Разгрузочный клапан, установленный на магистрали от топливоподкачивающего насоса к фильтру, не допускает повышения давления в топливном трубопроводе выше 0,53 МПа (5,3 кгс/см2), перепуская излишнее топливо в расходный бак по сливной трубке.

Из топливного фильтра тонкой очистки отфильтрованное топливо поступает под давле-нием в коллектор топливного насоса высокого давления.

Давление 0,25 МПа (2,5 кгс/см2) в топливном коллекторе поддерживается регулирую-щим клапаном, отводящим избыток топлива по сливной трубе в бак.

Клапан 6 и кран 7 служат для аварийного питания дизеля топливом.

Топливный насос нагнетает топливо под высоким давлением в форсунки согласно порядку работы цилиндров дизеля.

Просочившееся топливо из форсунок и насоса высокого давления сливается в расходный

бак.

содержание .. 1 2 3 ..