Lotus Eleven/Elise/Exige. Manual - part 33

Page 7

Lotus Service Notes

Section EH

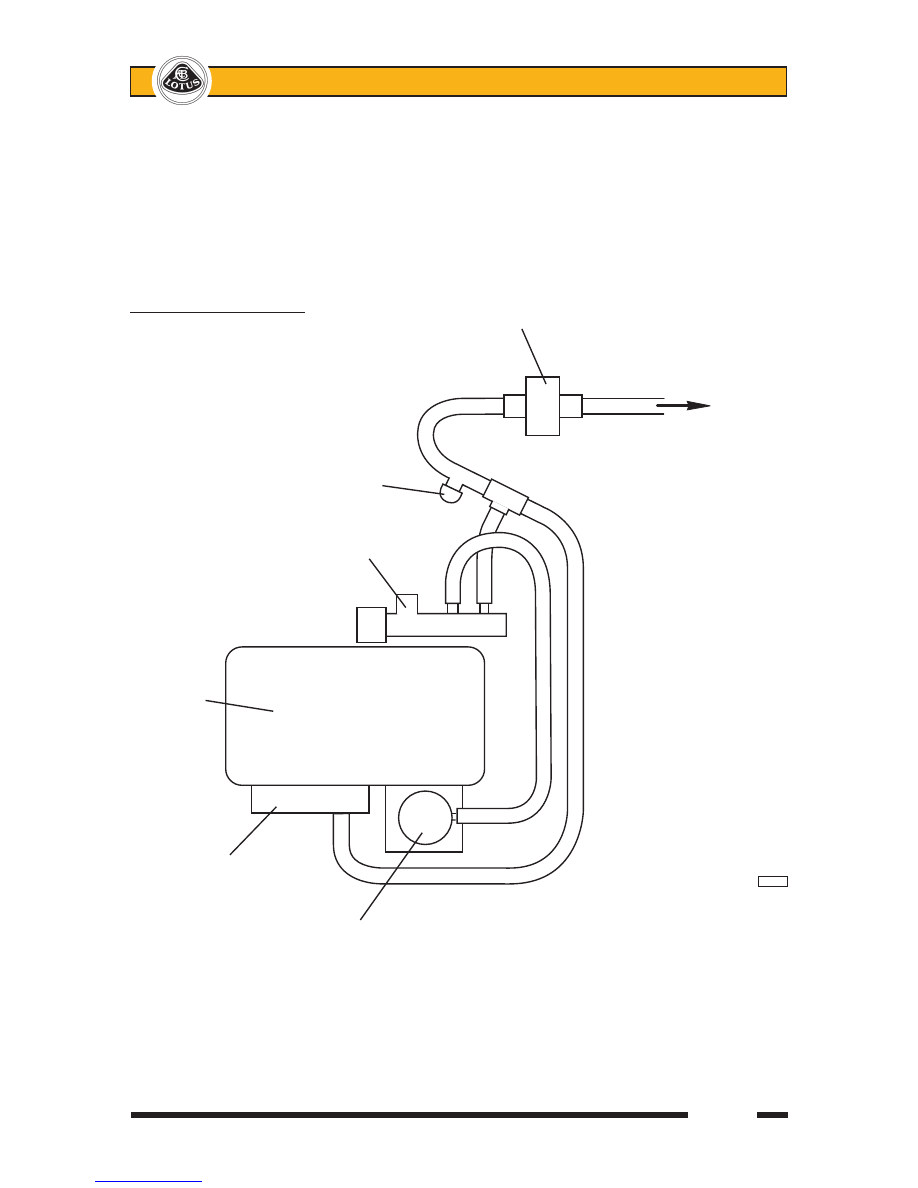

Airbox Flap Valve

In order to reduce airflow restriction into the airbox at periods of high demand, and also to provide an

acoustic enhancement, the ECU, when switching to high valve lift mode, also opens a flap valve in the under-

side of the airbox body. This butterfly valve is sprung open, and is closed by a vacuum actuator supplied from

the inlet manifold. The vacuum supply uses an in-line non-return valve and a reservoir incorporated into the

front face of the airbox body to maintain flap closure during periods of low inlet depression. A solenoid valve

mounted on top of the airbox, and connected into the vacuum capsule line, is energised by the ECU when ap-

propriate to ventilate the capsule and open the valve.

Airbox flap valve plumbing

Non-return valve

To inlet

manifold

Redundant

port capped

Intake flap solenoid valve

Air cleaner

Vacuum reservoir

em238

Intake flap valve actuator