содержание .. 16 17 18 19 ..

РУКОВОДЯЩИЙ ДОКУМЕНТ РД 153-34.1-003-01 - часть 18

внутренних кромок состыкованных труб (деталей), превышающие

нормы;

г) местные непровары, вогнутость или выпуклость корня шва

(рис. 18.7), превышающие нормы (см. табл. 18.6 - 18.9);

Рис. 18.7. Дефекты корня шва:

а - выпуклость корня шва на участке стыка, сваренного в нижнем

положении; б - вогнутость корня шва на участке стыка,

сваренного в потолочном положении; в - непровар в корне шва

д) поры, шлаковые и вольфрамовые включения, превышающие

нормы, приведенные в табл.

18.13. Показатель концентрации

дефектов Кд определяется как сумма наибольших линейных

размеров (по высоте шва) всех допустимых дефектов (объемных

включений, непровара, смещения кромок и др.), выявленных на

любой полосе шириной 10 мм, проходящей по высоте шва или

параллельно линии сплавления. Схема подсчета приведена на рис.

18.8.

18.6.25. В околошовной зоне сварных соединений элементов из

стали аустенитного класса, выполненных ручной дуговой сваркой,

не допускается действительное зерно крупнее номера 1 по шкале

ГОСТ 5639 для основного металла.

18.6.26. При микроисследовании сварных соединений,

выполненных газовой сваркой на элементах из стали перлитного

класса, не допускаются в металле шва и околошовной зоне зерна

номер 1 и крупнее по шкале ГОСТ 5639, участки с мартенситной

структурой.

18.6.27. При микроисследовании сварных соединений труб из

аустенитных сталей структура металла шва должна быть

аустенитной с незначительным количеством карбидов, равномерно

расположенных по полю и границам зерен, и феррита в случае

применения

аустенитно-ферритных

электродов.

Зона

термического влияния должна иметь аустенитную структуру с

небольшим количеством карбидов, равномерно распределенных по

сечению зоны.

289

18.6.28. При микроисследовании сварных соединений труб из

сталей мартенситно-ферритного класса, выполненных ручной

дуговой сваркой аустенитным присадочным материалом,

типичными структурами являются: для наплавленного металла -

аустенит с ферритными прослойками по границам зерен и

единичными выделениями карбидов, для высокотемпературной

зоны термического влияния - ферритно-аустенитная. Допускается

наличие ферритной полосы вдоль линии сплавления со стороны

основного металла.

Таблица 18.13

Допустимые размеры включений, выявляемых при

металлографическом исследовании

Номинальная толщина

Допустимый

Максимально

стенки труб (деталей)

наибольший

допустимое

Максимально

в стыковых

размер

число

допустимый

соединениях или

одиночных

включений

показатель

меньший катет шва в

включений и

(скоплений)

Кд, мм

угловых, мм

скоплений, мм

в шлифе

До 5

0,5

4

1,3

Свыше 5 до 6,5

0,6

4

1,4

Свыше 6,5 до 8,5

0,8

4

1,7

Свыше 8,5 до 12

1,0

4

2,0

Свыше 12 до 20

1,3

5

2,5

Свыше 20 до 35

2,0

6

3,5

Свыше 35 до 50

2,5

7

5,0

290

Номинальная толщина

Допустимый

Максимально

стенки труб (деталей)

наибольший

допустимое

Максимально

в стыковых

размер

число

допустимый

соединениях или

одиночных

включений

показатель

меньший катет шва в

включений и

(скоплений)

Кд, мм

угловых, мм

скоплений, мм

в шлифе

Свыше 50

3,0

8

8,0

Примечания.

1. Включения

(скопления) с максимальным

размером до 0,2 мм включительно не учитываются.

2.

Расстояние между любыми двумя включениями и

скоплениями должно составлять не менее трехкратного

наибольшего размера любого из двух рассматриваемых включений

или скоплений.

Рис. 18.8. Схема подсчета показателя концентрации дефектов

(Кд):

Кд = h1 + h2 + h3 + h4

18.6.29.

Если при металлографическом исследовании

контрольных сварных стыков в соответствии с п.

18.6.4, б,

проверенных ультразвуком или радиографией, обнаружены

недопустимые внутренние дефекты, которые по нормам этих

методов контроля должны и могли быть выявлены примененным

методом неразрушающего контроля, то все производственные

сварные соединения, контролируемые дефектным стыком,

подлежат 100 %-ной проверке тем же методом дефектоскопии

независимо от предусмотренного и выполненного объема

неразрушающего контроля. Эту проверку должен осуществлять

291

наиболее опытный и квалифицированный дефектоскопист.

Дефектоскописту, проверявшему контрольный стык и

пропустившему в нем дефект, выполнять указанный контроль

производственных стыков не разрешается.

18.7. Прогонка металлического шара

18.7.1. Контроль прогонкой металлического шара производится

с целью проверки обеспечения заданного проходного сечения в

сварных соединениях труб поверхностей нагрева котлов.

18.7.2. Контроль прогонкой металлического шара проводится в

случаях, оговоренных конструкторской документацией.

18.7.3. Диаметр шара Дш должен быть равен 0,8Д, где Д -

наименьший внутренний диаметр трубы с учетом допуска на

наружный диаметр и толщину стенки

- подсчитывается по

формуле:

Д = Да - DДа - 2 (S + DS),

где Да - номинальный наружный диаметр трубы;

DДа - минусовой допуск на наружный диаметр трубы;

S - номинальная толщина стенки трубы;

DS - плюсовой допуск на толщину стенки трубы.

18.7.4. Контроль прогонкой металлического шара должен

проводиться по технологии, изложенной в производственной

инструкции, разработанной для монтажа котла конкретного типа.

18.8. Капиллярный и

магнитопорошковый контроль

18.8.1. Капиллярный или магнитопорошковый контроль сварных

соединений проводится с целью определения поверхностных

дефектов при ремонте сварных соединений в соответствии с

разделом 19 либо для уточнения результатов визуального и других

методов контроля.

292

18.8.2. Капиллярный контроль должен проводиться в

соответствии с ГОСТ 18442, магнитопорошковый - с ГОСТ 21105

и унифицированными методиками контроля ПНАЭ Г-7-018-89 и

ПНАЭ Г-7-015-89.

При капиллярном контроле класс чувствительности должен

быть не ниже III, при магнитопорошковом - не ниже уровня Б.

18.8.3. При капиллярном контроле сварных соединений по

индикаторным следам наличие удлиненных и неодиночных

индикаторных следов является браковочным признаком. Число

одиночных округлых индикаторных следов не должно превышать

норм, установленных табл.

18.2

для одиночных включений, а

наибольший размер каждого индикаторного следа не должен

превышать трехкратных значений этих норм.

18.8.4. Нормы оценки качества при магнитопорошковом

контроле должны соответствовать нормам для визуального

контроля (п. 18.3.4 и табл. 18.2).

18.8.5. Выявленные при контроле в соответствии с пп. 18.8.3

и

18.8.4

дефекты допускается оценивать по фактическим

показателям размеров после удаления реактива или эмульсии

(порошка). При этом следует руководствоваться требованиями п.

18.3.4 и табл. 18.2. Результаты этой оценки должны считаться

окончательными.

18.9. Гидравлические испытания

18.9.1. Все сварные соединения котлов и трубопроводов пара

и горячей воды, на которые распространяются правила

Госгортехнадзора России, проверяют на прочность и плотность

гидравлическим испытанием. Пробное давление, технология

проведения и оценка результатов гидравлического испытания

устанавливаются соответствующими правилами Госгортехнадзора

России.

Сварные соединения газопроводов проверяют гидравлическим

(или пневматическим) испытанием в соответствии с требованиями

СНиП 3.05.02-88*.

Сварные соединения технологических трубопроводов, на

которые

распространяются

ПБ

03-108-96,

проверяют

293

гидравлическим или пневматическим испытанием в соответствии

с требованиями этих Правил.

Сварные соединения прочих трубопроводов проверяют

гидравлическим испытанием, если это указано в чертеже,

технических условиях или инструкции на изготовление изделия.

При отсутствии в этих документах указаний о величине пробного

давления она должна быть равна 1,25 рабочего (избыточного), но

не менее 0,2 МПа (2 кгс/см2).

18.9.2. Результаты гидравлического испытания считаются

удовлетворительными, если манометр не показывает падение

давления, а в сварных швах не обнаружено течи, «слезок» и

«потения» и изделие не получило видимых остаточных

деформаций.

19. ИСПРАВЛЕНИЕ

ДЕФЕКТОВ В СВАРНЫХ

СОЕДИНЕНИЯХ

ТРУБОПРОВОДОВ И ТРУБ

ПОВЕРХНОСТЕЙ НАГРЕВА

КОТЛОВ

19.1. Настоящий раздел распространяется на исправление с

помощью ручной дуговой или ручной аргонодуговой сварки

дефектов в сварных соединениях, выполненных в условиях

монтажа и ремонта, в которых дефекты исправляются до

эксплуатации сварных соединений.

Требования настоящего раздела распространяются на сварные

соединения труб из сталей всех марок, приведенных в приложении

2, кроме сварных соединений из сталей аустенитного класса.

Исправление дефектов в этих сварных соединениях должно

выполняться по технологии, разработанной для каждого

конкретного случая и согласованной со специализированной

организацией, указанной в правилах Госгортехнадзора России.

294

Исправление дефектов в сварных соединениях

(заводских,

монтажных, ремонтных), бывших в эксплуатации, должны

производиться:

трубопроводов, коллекторов (камер) и привариваемых к ним

штуцеров (труб) Ду 100 с температурой пара свыше 450 °С - в

соответствии с руководящим документом РД 34 17.310-96;

штуцерных соединений, не подпадающих под действие РД 34

17.310-96, - в соответствии с подразделом 7.7 настоящего РД;

барабанов котлов давлением до 4 МПа (40 кгс/см2) включительно

- в соответствии с разделом 20 настоящего РД.

Во всех остальных случаях исправление дефектов в сварных

соединениях, бывших в эксплуатации, должно производиться по

технологии, согласованной:

для объектов Минэнерго России

-

с Всероссийским

теплотехническим институтом (ВТИ);

для других объектов - с любой специализированной научно-

исследовательской организацией в области сварки, приведенной в

приложениях к правилам Госгортехнадзора России.

В заводских сварных соединениях, не бывших в эксплуатации,

дефекты исправляются по технологии завода

- поставщика

оборудования либо по ПТД, разработанной в соответствии с

требованиями

правил

Госгортехнадзора

России,

РД

2730.940.102-92

и РД

2730.940.103-92

и согласованной со

специализированной организацией, указанной в правилах

Госгортехнадзора России.

19.2. Исправление с помощью сварки дефектов в литых деталях,

не бывших в эксплуатации, производится в соответствии с

требованиями РД

108.021.112-88

либо по технологии,

согласованной с заводом-изготовителем. Технология исправления

с помощью сварки дефектов в новых сварно-кованых и сварно-

штампованных деталях должна быть согласована с заводом-

изготовителем либо с НПО ЦНИИТМаш или ЦКБА.

Исправление дефектов с помощью сварки в таких деталях,

бывших в эксплуатации на объектах Минэнерго России, должно

производиться по технологии, разработанной или согласованной

ВТИ, на объектах других ведомств - по технологии, разработанной

295

или согласованной ВТИ или одной из специализированных научно-

исследовательских организаций по технологии сварки,

приведенных в приложениях к правилам Госгортехнадзора России.

19.3. Поверхностные и подповерхностные дефекты в стыках

трубопроводов

(независимо от их назначения и параметров

рабочей среды) и труб поверхностей нагрева котлов (в том числе

в корневых слоях, выполненных аргонодуговой сваркой) должны

исправляться следующим образом:

а) чрезмерные выпуклости (усиления) сварных швов удалить

механическим способом, недостаточные выпуклости - исправить

подваркой предварительно зачищенного шва;

б) наплывы удалить механическим способом и при

необходимости подварить;

в) подрезы и углубления между валиками подварить,

предварительно зачистив места подварки;

г) сквозной прожог или непровар в корневом слое, выполненном

аргонодуговой сваркой (до заполнения остальной части разделки),

исправить ручной аргонодуговой сваркой с применением

присадочной проволоки соответствующей марки.

Исправление поверхностных и подповерхностных дефектов без

последующей заварки мест их выборки допускается на сварных

соединениях в случае, если остающаяся толщина металла в месте

максимальной глубины выборки не менее расчетной толщины

стенки, но не менее 75 % ее номинальной толщины.

19.4. Сварные соединения трубопроводов пара и горячей воды

и труб поверхностей нагрева котлов, а также газопроводов,

подпадающих под действие СНиП

3.05.02-88*,

могут

ремонтироваться путем подварки выборки поврежденного металла

независимо от размеров выборки.

19.5. Сварные соединения трубопроводов тепловых сетей,

подпадающих под действие СНиП 3.05.03-85, и технологических

трубопроводов, сооружаемых в соответствии с ПБ 03-108-96, могут

ремонтироваться путем подварки выборки поврежденного металла

при условии, что размеры отвечают нормам, приведенным в этих

нормативных документах.

296

19.6. Поврежденный металл сварного соединения* следует

удалять механическим способом

(абразивным инструментом,

резанием или вырубкой).

* Под поврежденным металлом сварного соединения следует

понимать металл шва и прилегающую к шву зону с дефектами

в виде трещин, скоплений пор, несплавлений и других

несплошностей, превышающих допустимые нормы.

Допускается удаление дефектного металла воздушно-дуговой,

воздушно-плазменной или кислородной строжкой

(резкой) с

последующей обработкой поверхности выборки механическим

способом с удалением слоя металла на сварных соединениях из

углеродистых и кремнемарганцовистых сталей до полной

ликвидации следов строжки (резки); на сварных соединениях из

других легированных сталей - с удалением слоя толщиной не менее

1

мм.

Стыки

труб

из

хромомолибденовых

и

хромомолибденованадиевых сталей при толщине стенки более 10

мм перед огневой строжкой (резкой) следует подогревать до 200 -

300 °С.

Кромки выборки следует плавно вывести на поверхность трубы

или шва; в поперечном сечении выборка должна иметь

чашеобразную форму разделки. Исправляемый участок после

выборки с целью проверки полноты удаления дефекта

контролируется визуально, а при исправлении трещины - также

капиллярной или магнитопорошковой дефектоскопией либо путем

травления соответствующим реактивом.

Форма и размеры выборки и последующей ее заварки в

зависимости от места расположения дефекта и типа стали

приведены на рис. 19.1.

При обработке выборки согласно рис.

19.1, в

(в

хромомолибденованадиевых сталях) необходимо обязательно

удалить зону термического влияния металла труб,

образовавшуюся при сварке основного шва.

Если исправляют стык с трещиной, то ее концы должны быть

точно определены путем травления или капиллярным методом и

засверлены сверлом диаметром на 2 - 3 мм больше ширины

трещины, после чего дефектный металл удаляют полностью. При

сквозной трещине для удобства последующего заплавления

целесообразно оставлять слой металла толщиной 2 - 2,5 мм в

качестве подкладки нового шва

(эту толщину проверяют

297

несколькими сквозными сверлениями) (рис. 19.1, г). Подварку в

этом случае нужно начинать с переплавления оставшейся части

стенки с трещиной, причем сварщик должен следить за полным

(сквозным) расплавлением стенки: если перед электродом

перемещается маленькое сквозное отверстие, то это означает, что

сварка идет с полным проваром.

Рис. 19.1. Формы выборки и подварочного шва при исправлении

дефектов в сварных соединениях:

а, б - из углеродистых и низколегированных сталей для

температур эксплуатации до 510 °С и хромомолибденовых сталей

для температур эксплуатации до 545 °С. Исправление дефектов в

металле шва (а) и в ЗТВ соединения (б); в - из

хромомолибденованадиевых сталей для температур эксплуатации

до 560 - 570 °С. Исправление дефектов в металле шва и в ЗТВ

соединения; г - подготовка к заварке участка со сквозной

трещиной

19.7. Подварку выборки и наплавку для исправления шва

желательно выполнять тем же способом сварки (ручным дуговым

или ручным аргонодуговым) и с использованием тех же

присадочных материалов, какие применялись для сварки

основного шва. Если сварное соединение выполнялось

автоматическим или механизированным способом сварки, то

298

подварка и наплавка шва выполняется ручным дуговым или

ручным аргонодуговым способом с применением присадочного

материала согласно требованиям табл. 4.1, 4.4 или 15.1.

Перед подваркой или наплавкой стык, независимо от толщины

стенки трубы и марки стали, необходимо подогреть по всему

периметру до температуры предварительного подогрева,

регламентированной при сварке труб из стали этой марки. Один и

тот же участок может быть исправлен не более 3 раз (под участком

в данном случае понимается прямоугольник наименьшей площади,

в контур которого вписывается подлежащая заварке или уже

заваренная выборка, и примыкающая к нему поверхность на

расстоянии, равном трехкратной ширине этого прямоугольника).

19.8. После заварки выборки стык подвергается термообработке

по всему периметру в случае, если глубина выборки (толщина

подварки) равна или больше толщины элемента сварного

соединения, для которого согласно табл.

17.1

требуется

термообработка. При выполнении подварки стыков труб из

хромомолибденованадиевой стали аналогичным присадочным

материалом

(металл шва

09X1МФ) термообработка должна

проводиться независимо от размеров (глубины) подварки. Режимы

термообработки должны соответствовать табл. 17.1 для данной

марки стали, однако длительность выдержки может быть

сокращена на один-два часа, но должна быть не менее одного часа.

19.9. Исправленные с помощью сварки стыки нужно подвергнуть

100 %-ному визуальному контролю, ультразвуковой дефектоскопии

или радиографии, а также магнитопорошковому или

капиллярному контролю.

Контролируемая зона должна включать место заварки и

прилегающие к нему участки шириной не менее 20 мм сварного

шва и 10 мм основного металла.

19.10. В продольных швах газоплотных панелей паровых котлов

дефекты в виде трещин, распространяющихся в пределах

плавников

(не захватывая тело трубы), исправляют путем

подварки.

Для этого дефектное место вышлифовывают,

обеспечивая

плавные очертания выборок, проверяют

капиллярным методом или травлением очертания дефекта,

рассверливают концы трещины и заваривают электродами

диаметром 2,5 - 3 мм. Если после вышлифовки трещины в плавнике

образовалась сквозная щель шириной более 4 мм, то на это место

ставят пластину из стали, аналогичной по химическому составу

299

стали свариваемых плавниковых труб, и приваривают ее к трубам

в соответствии с указаниями, приведенными в разделе 16.

19.11. Если трещины проходят и в теле плавниковых труб,

дефектное место необходимо удалить вместе с участком трубы, как

это показано на рис. 19.2. Огневым способом разрезают плавники

на участке с обнаруженными дефектами, а затем вырезают трубу

(рис. 19.2, а). С обеих сторон выреза удаляют плавники на длине

60

мм. Плавники и торцы труб под сварку обрабатывают

механическим способом. К сварке подготавливают отрезок

плавниковой трубы (рис. 19.2, б), вводят его в вырез с зазором

0,5

-

1,5

мм и сваривают сначала один стык, затем другой -

аргонодуговым либо комбинированным способом.

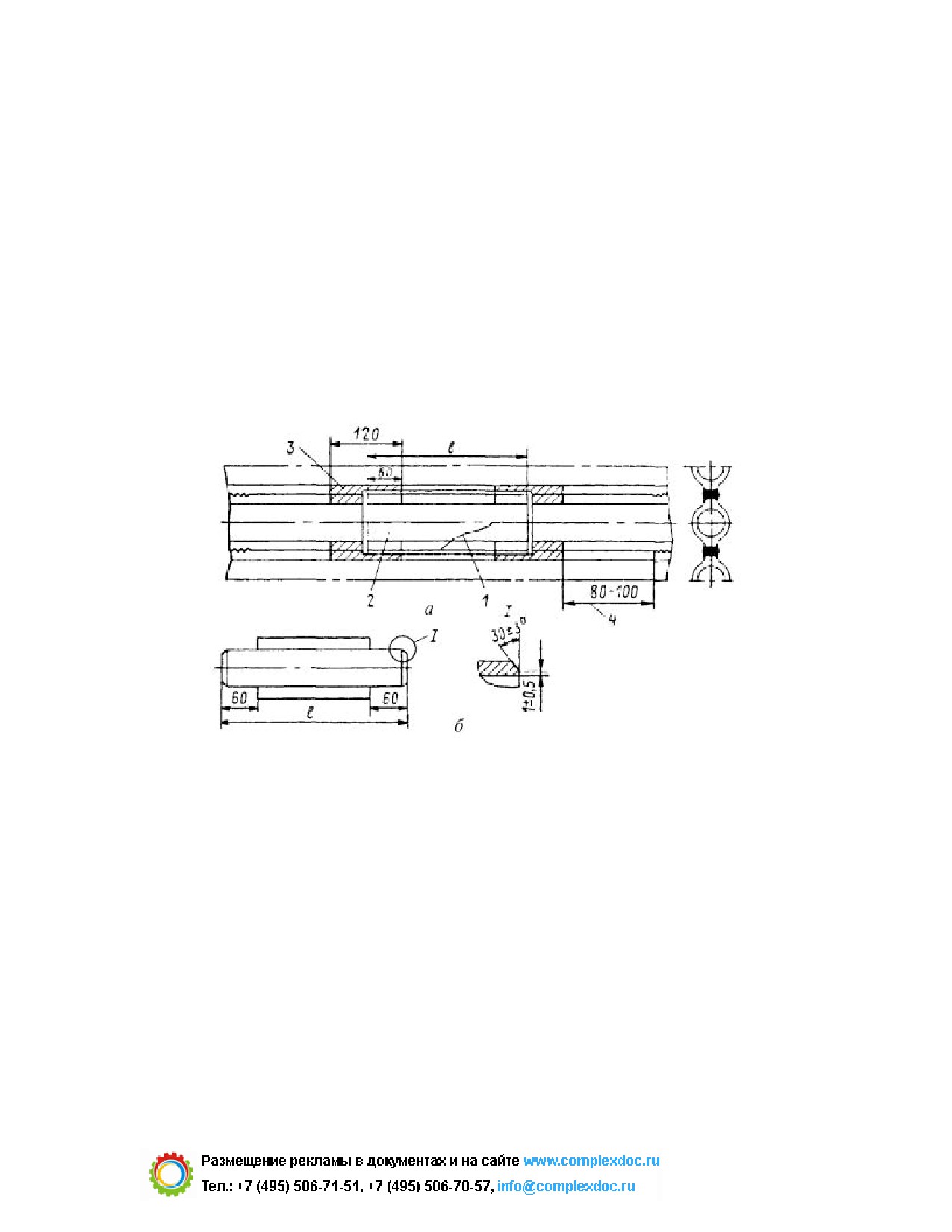

Рис. 19.2. Схема вырезки участка трубы с трещиной и размеры

ремонтной вставки:

1 - трещина; 2 - вырезаемый участок трубы; 3 - вырезаемые

участки плавников; 4 - разрезы по продольным швам с обеих

сторон вырезаемого участка труб

После сварки кольцевых соединений сначала выполняют

продольные швы по плавникам, а затем уплотняют «окна» по

технологии, изложенной в разделе 16.

19.12. Исправленные в соответствии с пп. 19.10 и 19.11 дефекты

в сварных соединениях газоплотных панелей контролируются

согласно разделу 16 (пп. 16.2.6, 16.3.16, 16.4.7).

300

19.13. При ремонте сварных соединений оформляют ту же

техническую документацию, что и в процессе монтажа

трубопроводов и труб поверхностей нагрева котла. Кроме того,

составляют акт на переварку дефектных стыков или делается

запись в журнале сварочных работ либо в специальном журнале

учета ремонта сварных соединений.

20. РЕМОНТ С ПОМОЩЬЮ

СВАРКИ БАРАБАНОВ

КОТЛОВ ДАВЛЕНИЕМ ДО 4

МПа (40 кгс/см2)

ВКЛЮЧИТЕЛЬНО*

* Ремонт барабанов котлов высокого давления (более 4 МПа)

должен производиться в соответствии с «Основными положениями

по обследованию и технологии ремонта барабанов котлов высокого

давления из сталей 16ГНМ, 16ГНМА и 22К» либо по технологии,

согласованной с заводом - изготовителем барабана или с одной

из специализированных организаций в области сварки,

приведенными в приложениях к правилам Госгортехнадзора

России.

20.1. Общие положения

20.1.1. Настоящий раздел распространяется на ремонт с

помощью сварки и наплавки барабанов котлов низкого и среднего

давления (до 4 МПа включительно), изготовленных из стали марок

Ст3, Ст4, Ст3Г, 20, 15К, 16К, 18К, 20К, 22К, 15ГС, 16ГС, 17ГС,

17Г1С.

20.1.2. В настоящем разделе рассматривается ремонт путем

наплавки коррозионных раковин, заварки трещин, вварки заплат,

устранения неплотностей вальцовочных соединений и глушения

трубных отверстий как в новых барабанах, так и в барабанах,

бывших в эксплуатации.

301

Вварка штуцерных соединений в барабаны должна

производиться в соответствии с требованиями подраздела 7.7, а

ремонт сварных соединений - раздела 19.

20.1.3. Ремонт барабанов котлов должен выполняться по

технологии, разработанной для каждого конкретного случая в

соответствии с требованиями настоящего РД и согласованной с

заводом - изготовителем котла (барабана) или специализированной

научно-исследовательской организацией в области сварки,

приведенной в приложении к Правилам устройства и безопасной

эксплуатации паровых и водогрейных котлов Госгортехнадзора

России.

20.1.4. Выполнение всех сварочных и наплавочных операций,

изложенных в настоящем разделе, должно производиться с

использованием электродов типа Э50А (УОНИ-13/55, ТМУ-21У,

ЦУ-5 и др.) диаметром 2,5 - 4 мм.

20.1.5. Контроль качества наплавки коррозионных раковин,

сварных соединений заварки трещин и вварки заплат

производится путем визуального контроля и ультразвуковой или

радиографической дефектоскопии в объеме

100

% (по всей

поверхности наплавки и на всей длине сварного шва). Контроль

угловых соединений вварки заглушек в трубные отверстия и

подварки вальцовочных соединений производится визуально по

всей длине шва; в случае обнаружения при визуальном контроле

дефектов в виде трещин или сомнительных мест в сварном

соединении

должен

быть

произведен

контроль

магнитопорошковой или капиллярной дефектоскопией.

Результаты визуального контроля должны отвечать требованиям

пп.

18.3.4

и

18.3.5, ультразвукового

-

табл.

18.10,

радиографического - табл. 18.6.

20.1.6. Обнаруженные при контроле недопустимые дефекты в

сварных соединениях должны быть исправлены в соответствии с

указаниями раздела 19.

20.2. Наплавка коррозионных раковин

20.2.1. Коррозионные раковины допускается исправлять путем

наплавки в случае, если глубина раковины не превышает 50 %

толщины стенки барабана. При большей глубине разъедания на

поверхности более

250

см2

исправление такого участка

302

производится путем его вырезки и вварки заплаты. Участки с

глубиной выборки (после удаления дефектного металла) менее 10

% толщины стенки барабана могут быть оставлены без наплавки,

если толщина стенки в месте наибольшей глубины выборки не

будет меньше расчетной.

20.2.2. Дефектный участок должен быть тщательно зачищен и

определены его границы. Удаление дефектного металла следует

производить абразивным инструментом, не допуская острых углов

и резких переходов.

После удаления дефектного металла поверхность выборки

подвергается травлению 10 %-ным раствором азотной кислоты в

спирте и тщательному визуальному контролю; если будут

обнаружены трещины, то они должны быть выбраны абразивным

кругом или исправлены в соответствии с требованиями п. 19.6.

20.2.3. Наплавка выполняется многослойной. Первый слой

валиков накладывается перпендикулярно образующей барабана,

каждый последующий - перпендикулярно предыдущему. Каждый

валик должен перекрывать соседний на 1/3 - 1/2 его ширины.

В случае, если поверхность раковины после удаления

дефектного металла превышает

200

-

250

см2, ее заварка

производится следующим образом. Первый слой (или два первых

слоя) накладывается перпендикулярно образующей барабана.

Затем вся площадь выборки разбивается на квадратные участки

со стороной

50

-

100

мм, которые наплавляются в

последовательности, указанной цифрами на рис. 20.1, с таким

расчетом, чтобы валики располагались под углом 90° к валикам

соседних участков.

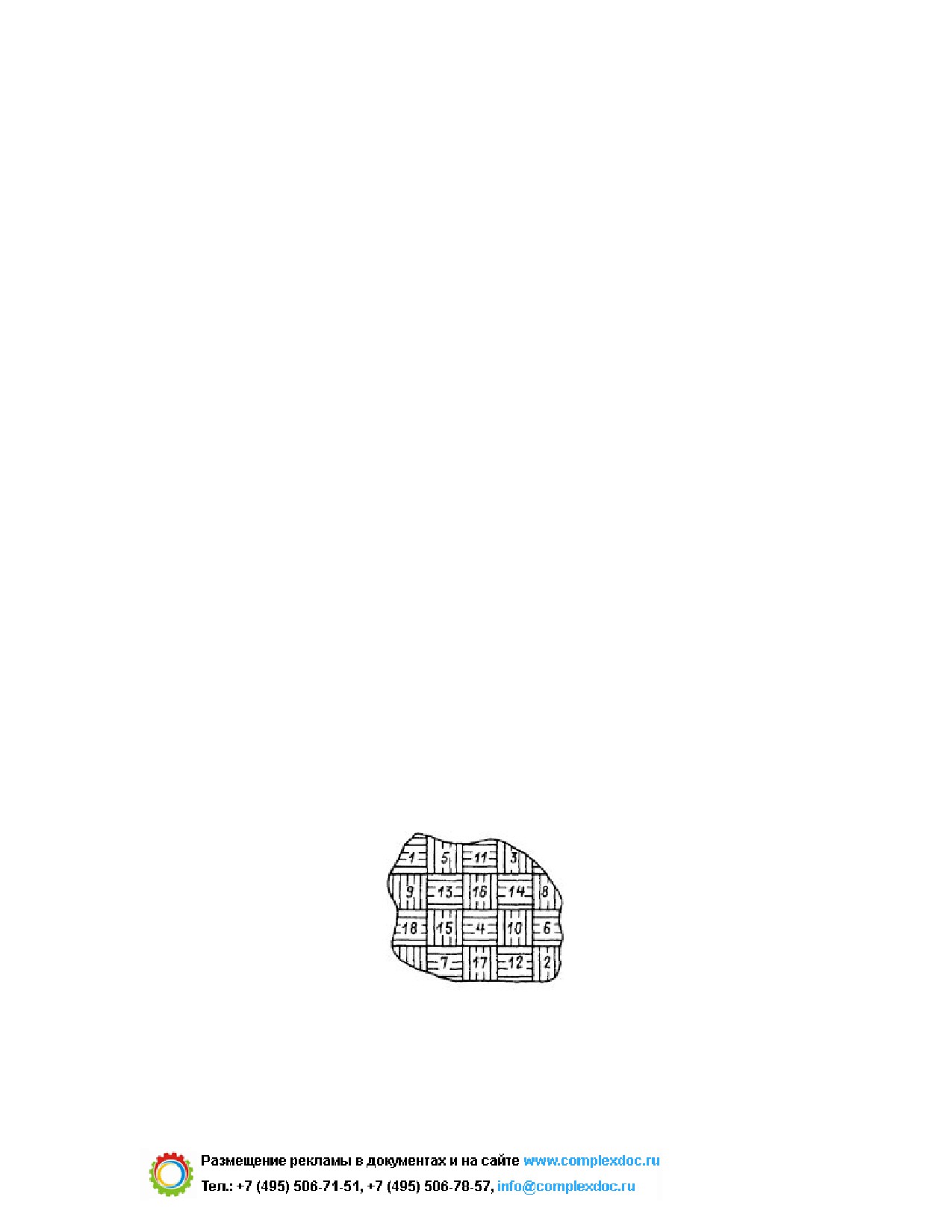

Рис. 20.1. Заплавка раковины

20.2.4. После окончания наплавки вся ее поверхность

обрабатывается абразивным кругом заподлицо с основным

303

металлом и производится контроль качества наплавленного

участка согласно п. 20.1.5.

20.3. Заварка трещин

20.3.1. Поверхность барабана в районе обнаруженной трещины

должна быть тщательно зачищена до металлического блеска,

определены границы распространения трещины, произведена

разделка места будущей заварки, в том числе засверловка концов

трещины, и контроль полноты удаления дефектного металла в

соответствии с требованиями п. 19.6.

При глубине трещины размером более 1/3 толщины стенки

барабана разделку трещины производят насквозь и ремонтируют

как сквозную трещину.

20.3.2. Если после удаления дефектного металла образовалась

сквозная разделка шириной в корне в пределах 6 - 12 мм, то

заварка выборки должна производиться на подкладной планке.

После заварки планка удаляется, корень шва зачищается и при

необходимости подваривается.

Если ширина разделки в корне составляет 12 - 40 мм, то

подкладную планку можно не удалять, обварив ее по периметру

ниточным швом, а в концах разделки установить штуцерные

заглушки, обработав предварительно концы разделки резцом или

абразивным кругом под наружный диаметр заглушки (рис. 20.2).

304

Рис. 20.2. Заварка трещины в барабане котла с установкой

штуцерных заглушек в концах трещины

Штуцерные заглушки изготавливаются из трубы по одному из

вариантов, представленных на рис.

20.2

(сечение Б

- Б).

Колпачковая заглушка изготавливается путем обжатия в горячем

состоянии конца трубы и его заварки. Трубы для заглушек должны

быть изготовлены из углеродистой или низколегированной

конструкционной стали.

Штуцерные заглушки целесообразно устанавливать в качестве

разгрузочных элементов посреди протяженных трещин (длиной

более 300 - 400 мм) в случае, если трещина располагается в местах

барабана с низкой деформационной способностью

(вблизи

приваренных ребер жесткости, перегородок, днищ барабанов).

При значительной ширине разделки в корне шва (более 30 - 40

мм) следует устанавливать заплату шириной не менее 100 мм в

соответствии с требованиями подраздела 20.4.

20.3.3. Заварка трещины при ее длине более

150

мм

производится обратноступенчатым способом с минимальным

разогревом металла.

20.3.4. Наплавленный металл должен на 1,5 - 2 мм превышать

поверхность листа барабана. Поверхность шва должна быть

обработана абразивным кругом до гладкой поверхности заподлицо

с основным металлом или с плавным переходом к нему.

20.3.5. В случае расположения нескольких трещин в одном

месте, ограниченном окружностью не более 100 мм (рис. 20.3),

целесообразно исправить такой дефект путем вварки заглушки.

Для этого сначала устанавливаются методом травления границы

распространения трещин, затем дефектное место удаляется путем

высверливания или газовой резки с последующей обработкой

отверстия абразивным кругом либо резцом

(фрезой),

устанавливается заглушка и обваривается согласно требованиям

подраздела 20.5.

305

содержание .. 16 17 18 19 ..