содержание .. 3 4 5 6 ..

РУКОВОДЯЩИЙ ДОКУМЕНТ РД 153-34.1-003-01 - часть 5

Конструктивные

Конструктивные размеры

элементы

Наружный

Тип

подготовленных

Способ

диаметр

разделки

кромок

сварки

трубы, Дн,

S,

a,

свариваемых

а, мм

b, мм

мм

мм

градусы

деталей

Тр-3

РД

³

По п.

-

15±2

> 100

16

6.2.9

Тр-3а

РД

³

По п.

-

7+1

> 100

16

6.2.9

Тр-3б

АФ

4 -

4+1

-

12+2

> 200

5

>

6+1

-

12+2

> 200

5

Тр-3в

МП

³

8+1

-

15±2

³ 133

10

Тр-3г

РД

³5

По п.

-

30±3

> 100

6.2.9

(25 - 45)

Тр-3д

МП

³5

8+1

-

Тр-6

МП

³

2±0,5

1,5+0,5

10±2

³ 133

16

К

³

£ 0,5

1,5+0,5

10±2

³ 133

(РАД),

10

(1,5±05)

К

(ААД)

68

Конструктивные

Конструктивные размеры

элементы

Наружный

Тип

подготовленных

Способ

диаметр

разделки

кромок

сварки

трубы, Дн,

S,

a,

свариваемых

а, мм

b, мм

мм

мм

градусы

деталей

Тр-7

К

>

£ 0,5

3±0,2

15±2

³ 108

(РАД),

5

(1,5±05)

К

(АДД)

Примечания. 1. В таблице приняты следующие условные

обозначения способов сварки: РД - ручная дуговая покрытыми

электродами; РАД

-

ручная аргонодуговая неплавящимся

электродом; ААД - автоматическая аргонодуговая неплавящимся

электродом; АФ

-

автоматическая под флюсом; МП

-

механизированная в углекислом газе; Г

- газовая; К

(РАД)

-

комбинированная: корень - ручная аргонодуговая, остальное

-

ручная дуговая или механизированная в углекислом газе; К (ААД)

- комбинированная: корень

- автоматическая аргонодуговая,

остальное - ручная дуговая или механизированная в углекислом

газе.

2. Зазор «а» для способов сварки РАД, ААД, К (РАД), К (ААД)

указан без скобок в случае выполнения корневого слоя шва

(первого прохода) без присадочной проволоки, в скобках

- с

присадочной проволокой.

3. В седьмой графе в скобках приведены допустимые пределы

угла скоса кромок

«a», отличного от оптимального из-за

неточности обработки или из-за изготовления труб по другим

стандартам или техническим условиям.

Уголки должны быть изготовлены из стали марок 20, Ст2 или

Ст3.

Таблица 6.3

69

Температура подогрева стыков труб перед прихваткой и

сваркой дуговыми способами при положительной

температуре окружающего воздуха

Номинальная

Марка стали свариваемых

толщина

Температура

деталей

свариваемых

подогрева, °С

деталей, мм

Ст2, Ст3, Ст3Г, Ст4, 08, 10,

До 100 включительно

-

15Л, 20, 20Л

Свыше 100

100 - 150

25Л, 10Г2

До 60 включительно

-

Свыше 60

100 - 150

15ГС,

16ГС,

17ГС,

14ГН,

До 30 включительно

-

16ГН,

09Г2С,

10Г2С1,

17Г1С, 17Г1СУ, 14ХГС

Свыше 30

100 - 150

20ГСЛ

До 30 включительно

-

Свыше 30

150 - 200

12МХ, 15ХМ

До 10 включительно

-

Свыше

10

до

30

150 - 200

включительно

Свыше 30

200 - 250

70

Номинальная

Марка стали свариваемых

толщина

Температура

деталей

свариваемых

подогрева, °С

деталей, мм

12Х1МФ*, 12Х2М1, 20ХМЛ

До 10 включительно

-

Свыше

10

до

30

200 - 250

включительно

Свыше 30

250 - 300

20ХМФЛ,

15Х1М1ФЛ,

До 10 включительно

-

15Х1М1Ф-ЦЛ, 15Х1М1Ф

Свыше 10

300 - 350

12Х2МФСР, 12Х2МФБ

До 6 включительно

-

Свыше 6

300 - 350

* Для стыков труб из стали 12Х1МФ с толщиной стенки 11 - 14

мм температура подогрева должна быть 100 - 150 °С.

Примечание. Аргонодуговую сварку корневой части шва

стыков труб из стали 15Х1М1Ф с толщиной стенки более 10 мм

следует выполнять с подогревом 200 - 250 °С, из других марок

стали - без подогрева.

6.2.3. Временные привариваемые технологические крепления,

применяющиеся при сборке деталей или узлов

(монтажных

блоков), должны устанавливаться и привариваться в соответствии

с

требованиями ППР или другой производственной

технологической документации (ПТД). В случае отсутствия таких

указаний установка временных технологических креплений

должна производиться с соблюдением следующих требований:

71

временные технологические крепления должны быть

изготовлены из стали того же структурного класса, что и

собираемые детали. При этом желательно, чтобы уровень

легирования стали временных технологических креплений был

ниже уровня легирования стали собираемой детали. При сборке

детали из стали перлитного класса с деталью из стали

аустенитного класса временные технологические крепления

следует изготавливать из углеродистой стали; в этом случае

присадочный материал для приварки крепления к трубе из

аустенитной стали выбирается по табл. 15.1;

приварка временных технологических креплений к собираемым

деталям должна производиться ручной дуговой или ручной

аргонодуговой сваркой;

сварочный материал должен использоваться в соответствии с

требованиями табл. 4.1 и 4.4 и выбираться по менее легированному

из свариваемых элементов;

подогрев свариваемых элементов должен осуществляться в

соответствии с требованиями подраздела 6.4, при этом приварку

креплений из углеродистых сталей к деталям из углеродистой и

кремнемарганцовистой стали допускается выполнять без

подогрева независимо от толщины свариваемых деталей;

нельзя приваривать временные технологические крепления к

сварным швам и разделкам под сварные швы;

после выполнения сварного соединения

(полностью или

частично) временные технологические крепления должны быть

удалены механическим путем или кислородной, плазменно-

дуговой либо воздушно-дуговой резкой без углубления в основной

металл с последующей обработкой этого места абразивным

инструментом.

6.2.4. Непосредственно перед сборкой изготовленные под сварку

кромки и прилегающие к ним участки поверхностей деталей

должны быть зачищены до металлического блеска и обезжирены.

Ширина зачищенных участков, считая от кромки разделки,

должна быть не менее 20 мм с наружной и не менее 10 мм с

внутренней стороны детали. Перед установкой штуцера (трубы) в

коллектор или трубопровод поверхность вокруг отверстия должна

быть зачищена на расстоянии 15 - 20 мм со стороны наложения

сварного шва, а поверхность очка - на всю глубину.

72

6.2.5. Смещение

(несовпадение) внутренних поверхностей

свариваемых труб (и фасонных деталей) при сварке стыков без

подкладного кольца с односторонней разделкой кромок должно

быть не более (0,02Sн + 0,4) мм (Sн - номинальная толщина

свариваемых деталей), но не более 1 мм.

Для стыков трубопроводов на рабочее давление до 2,2 МПа (22

кгс/см2) при диаметре труб более

200

мм, свариваемых без

подкладного кольца, смещение внутренних кромок должно быть

не выше: при толщине стенки трубы до 4 мм - 0,2S, при большей

толщине - 0,15S, но не более 2 мм.

В стыках труб, собираемых и свариваемых на остающемся

подкладном кольце, допускаются разность внутренних диаметров

элементов не более 2 мм, зазор между кольцом и внутренней

поверхностью элемента не более 1 мм. Если эти требования нельзя

выполнить из-за большей разности внутренних диаметров

стыкуемых элементов, плавный переход от одного элемента к

другому следует сделать в соответствии с указаниями п. 6.1.6.

Для стыков с остающимся подкладным кольцом при разности

внутренних диаметров стыкуемых элементов не более 6 мм может

быть применено фигурное подкладное кольцо (рис. 6.5).

Рис. 6.5. Стыковка труб с разными внутренними диаметрами с

использованием фигурного подкладного кольца

6.2.6. При сборке труб и других элементов, имеющих продольные

или спиральные швы, последние должны быть смещены один

относительно другого. Смещение должно быть не менее

трехкратной толщины стенки свариваемых труб (элементов), но не

73

менее 100 мм; на трубы и элементы наружным диаметром менее

100 мм это требование не распространяется.

6.2.7. Прямолинейность труб в месте стыка

(отсутствие

переломов) и смещение кромок проверяют линейкой длиной 400

мм, прикладывая ее в трех-четырех местах по окружности стыка.

В правильно собранном стыке максимально допустимый просвет

между концом линейки и поверхностью трубы должен быть не

более 1,5 мм на расстоянии 200 мм от стыка, в сваренном стыке -

не более 3 мм (без учета смещения согласно п. 6.1.7).

6.2.8. При сборке стыка необходимо предусмотреть возможность

свободной усадки металла шва в процессе сварки; не допускается

выполнять сборку стыка с натягом.

6.2.9. При сборке стыков трубопроводов с подкладным кольцом

его прихватку и приварку должен выполнять сварщик, который в

дальнейшем будет сваривать этот стык, или сварщик, имеющий

удостоверение на право сварки подобных стыков. В собранном

стыке не должно быть перекоса подкладного кольца.

Последовательность сборки стыка с подкладным кольцом такова:

устанавливают подкладное кольцо в одну из труб с зазором

между кольцом и внутренней поверхностью трубы не более 1 мм;

кольцо должно заходить в трубу примерно на величину 1/3 его

ширины;

производят прихватку кольца с наружной стороны трубы в двух

местах и затем приварку его к трубе ниточным швом катетом не

более 4 мм (рис. 6.6, а)*. Прихватку и приварку кольца к трубе из

низколегированной стали следует выполнять с предварительным

подогревом конца трубы и подкладного кольца в соответствии с

требованиями подраздела 6.4;

* При приварке кольца к первой трубе ручной аргонодуговой

сваркой следует руководствоваться указаниями, приведенными в

подразделе 8.3.

зачищают ниточный шов от шлака и брызг;

74

Рис. 6.6. Приварка подкладного кольца к первой (а) и второй (б)

трубам

надвигают на выступающую часть подкладного кольца вторую

трубу;

зазор между ниточным швом и второй трубой должен быть 4 - 5

мм;

проверяют правильность сборки стыка;

приваривают подкладное кольцо ко второй трубе (рис. 6.6, б),

предварительно подогрев стык согласно требованиям подраздела

6.4.

Корневой слой шва следует сваривать электродами диаметром

2,5 - 3 мм.

Примечание. Трубы с приваренным подкладным кольцом в

процессе сборки не должны подвергаться ударам по кромкам и

кольцу.

6.2.10. Подкладные кольца для стыков труб из углеродистых и

низколегированных сталей должны изготавливаться из стали 20

или другой малоуглеродистой стали спокойной или полуспокойной

выплавки с содержанием углерода не более 0,24 %; для стыков

труб из низколегированных теплоустойчивых сталей можно

применять подкладные кольца из сталей 12МХ, 15ХМ и 12Х1МФ.

Размеры подкладного кольца: ширина 20 - 25 мм, толщина 3 - 4

мм. Если кольцо изготавливается из полосовой стали, его стыковой

шов должен быть зачищен заподлицо с внутренней и наружной

сторон.

6.2.11. Сборку замыкающего стыка при холодном натяге

(независимо от способа сварки стыка) следует производить после

окончания сварки, термообработки и контроля качества остальных

75

стыков по всей длине участка трубопровода, на котором

необходимо выполнить холодный натяг. В процессе сварки и

термообработки замыкающего стыка необходимо укрепить

трубопровод в таком положении, чтобы стык не испытывал усилий

от холодного натяга.

Рекомендуется следующий порядок технологических операций

сборки, сварки и термообработки стыка с холодным натягом (рис.

6.7):

при сборке стыка установить временную вставку 3 в виде кольца

из трубы; длина вставки должна быть равна размеру холодного

натяга lхн;

после сварки и термообработки всех других стыков на этой нитке

трубопровод освободить от связей на неподвижной опоре 2;

из стыка удалить временную вставку, с помощью троса левый

участок трубопровода подтянуть на длину lхн и закрепить в таком

положении с помощью троса;

произвести сборку, прихватку, сварку и термообработку

замыкающего стыка;

трубопровод установить на опоре 2 в проектное положение.

Рис. 6.7. Схема сборки и сварки замыкающего стыка при холодном

натяге:

1 и 2 - неподвижные опоры; 3 - временная вставка; Р - трос; ЗС -

замыкающий стык

6.2.12. За качество сборки стыков отвечает производитель

сборочных работ (мастер, бригадир, звеньевой).

76

Качество сборки стыков трубопроводов давлением выше 2,2 МПа

(22

кгс/см2), а также трубопроводов диаметром более 600 мм

независимо от рабочего давления должен проверять мастер

(бригадир, звеньевой) или контролер.

Перед прихваткой и началом сварки качество сборки стыка

должен проверить сварщик.

При контроле качества сборки стыков паропроводов с рабочей

температурой

450

°С и выше необходимо проверить наличие

заводских номеров (номер плавки и номер трубы) в маркировке

труб.

Примечание. На заводах порядок приемки собранных стыков

устанавливают в соответствии с технологическим процессом и

указывают в карте операционного контроля.

6.3. Выполнение прихваток

6.3.1. Собранные стыки труб и других элементов необходимо

прихватывать в нескольких местах. Прихватки на месте

пересечения швов не допускаются.

6.3.2. Прихваточные швы рекомендуется выполнять тем же

способом сварки, что и корневой. Если корневой слой шва

накладывается автоматическим или механизированным способом,

прихватки следует выполнять ручным дуговым или ручным

аргонодуговым способом. При прихватке должен применяться тот

же присадочный материал, который будет использоваться (или

может быть использован) для сварки корневого слоя. Прихватку

должен производить сварщик, допущенный к сварке стыков труб

соответствующей марки стали, по возможности тот, который будет

сваривать данный стык.

6.3.3. Прихватки необходимо выполнять с полным проваром и по

возможности переваривать при наложении основного шва.

6.3.4. К качеству прихваток предъявляются такие же

требования, как и к сварному шву. Прихватки, имеющие

недопустимые дефекты, обнаруженные при визуальном контроле,

следует удалять механическим способом.

77

6.3.5.

Прихваточные швы должны быть равномерно

расположены по периметру стыка. Не рекомендуется накладывать

прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток

и их протяженность зависят от диаметра труб и должны

соответствовать следующим нормам:

Свыше 50

Свыше 100

Диаметр труб, мм

До 50

Свыше 426

до 100

до 426

Число прихваток по

1 - 2

1 - 3

3 - 4

Через 300 -

периметру

400 мм

Протяженность

5 - 20

20 - 30

30 - 40

40 - 60

одной прихватки, мм

Высота прихваток должна быть равна:

при их выполнении ручной дуговой сваркой на стыках труб с

толщиной стенки S = 3 мм и менее - толщине стенки трубы; с

толщиной стенки более 3 до 10 мм - (0,6 - 0,7) S, но не менее 3 мм;

с толщиной стенки более 10 мм - 5 - 6 мм;

при их выполнении ручной аргонодуговой сваркой без

присадочной проволоки на стыках труб с разделкой Тр-1 (см. табл.

6.2) - толщине стенки трубы; на стыках труб с разделками Тр-2,

Тр-6, Тр-7 - величине b ± 0,5 мм (b - размер притупления). При

выполнении прихваток с присадочной проволокой высота

прихватки может быть увеличена на 0,5 - 1 мм.

6.4. Подогрев стыков при прихватке и

сварке

6.4.1. Необходимость и температура подогрева стыковых

соединений перед прихваткой и сваркой дуговыми способами при

положительной

температуре

окружающего

воздуха

регламентируется данными табл. 6.3.

78

Температура подогрева угловых сварных соединений трубных

систем определяется также по табл. 6.3, при этом за номинальную

толщину свариваемых деталей принимается толщина более

толстой детали (коллектора или трубопровода).

Газовая сварка выполняется без специального подогрева стыка,

но с прогревом его перед сваркой в соответствии с требованиями

пункта 10.9.

6.4.2.

Подогревать стык можно индукторами

(током

промышленной или средней частоты), радиационными

нагревателями сопротивления, газовым пламенем, обеспечивая

нагрев стыка по всему периметру. В стыках труб с толщиной

стенки более 30 мм ширина зоны подогрева должна быть не менее

150 мм (по 70 - 75 мм с каждой стороны), при толщине стенки до

30 мм - не менее 100 мм.

Ширина зоны подогрева угловых и нахлесточных соединений - 50

- 75 мм в каждую сторону от будущего шва.

Стыки труб из сталей 12Х1МФ и 15Х1М1Ф при толщине стенки

более 45 мм следует нагревать индуктором. Подогрев этих стыков

должен быть организован так, чтобы сразу после окончания сварки

можно было произвести их термообработку.

Стыки труб с толщиной стенки 25 мм и менее разрешается

нагревать газовым пламенем. Стыки труб с толщиной стенки более

25 мм можно нагревать газопламенными сварочными горелками

или резаками лишь в исключительных случаях, если нет

возможности установить индуктор, радиационный нагреватель или

кольцевую горелку; при этом необходимо надеть на трубу

асбестовый муфель (манжету) и обеспечить равномерный нагрев

стыка по всему периметру.

При приварке подкладного кольца конец трубы можно

подогревать газовым пламенем независимо от толщины стенки

трубы.

6.4.3. Температуру подогрева можно контролировать с помощью

термопар (ТП), цифровых контактных термометров (ТК-3М, ТК-5

и др.), пирометров, термокарандашей, термокрасок. Контроль

температуры предварительного и сопутствующего подогрева

стыков трубопроводов из низколегированных сталей диаметром

свыше 600 мм при толщине стенки более 25 мм необходимо

производить в двух диаметрально противоположных точках по

79

периметру стыка, при этом на вертикальных стыках замер

производится в нижней и верхней точках стыка.

При положительной температуре окружающего воздуха

температуру подогрева стыка разрешается контролировать с

помощью спички: ее воспламенение (без трения о поверхность

металла) происходит при температуре металла около 270 °С. Замер

температуры подогрева следует производить в пределах зоны

нагрева, ширина которой определяется п. 6.4.2.

6.5. Технология сварки стыков труб

6.5.1. Сварку стыков труб рекомендуется начинать сразу после

прихватки. Промежуток времени между окончанием выполнения

прихваток и началом сварки стыков труб из низколегированных

теплоустойчивых сталей перлитного класса, а также

мартенситного и мартенситно-ферритного классов должен быть не

более 4 ч. Непосредственно перед сваркой необходимо проверить

состояние поверхности стыка и в случае необходимости зачистить

его в соответствии с указаниями п. 6.2.4.

6.5.2.

Стыки труб

(деталей) из низколегированных

теплоустойчивых сталей перлитного класса, а также

мартенситного и мартенситно-ферритного классов следует

сваривать без перерыва.

При вынужденных перерывах в работе (авария, отключение

тока) необходимо обеспечить медленное и равномерное

охлаждение стыка любыми доступными средствами (например,

обкладкой листовым асбестом), а при возобновлении сварки

следует подогреть стык (если это требуется) до температуры,

указанной в табл. 6.3. Эту температуру нужно поддерживать до

окончания сварки.

Не допускается никаких силовых воздействий на стык до

завершения его сварки и проведения термообработки, если

таковая необходима.

Примечание. Сварное соединение трубопроводов из

теплоустойчивых сталей, выполненное с перерывом, должно быть

обязательно проконтролировано УЗД по всему периметру шва.

6.5.3. Во всех случаях многослойной сварки разбивать шов на

участки необходимо с таким расчетом, чтобы стыки участков

80

(«замки» швов) в соседних слоях не совпадали, а были смещены

один относительно другого, и каждый последующий участок

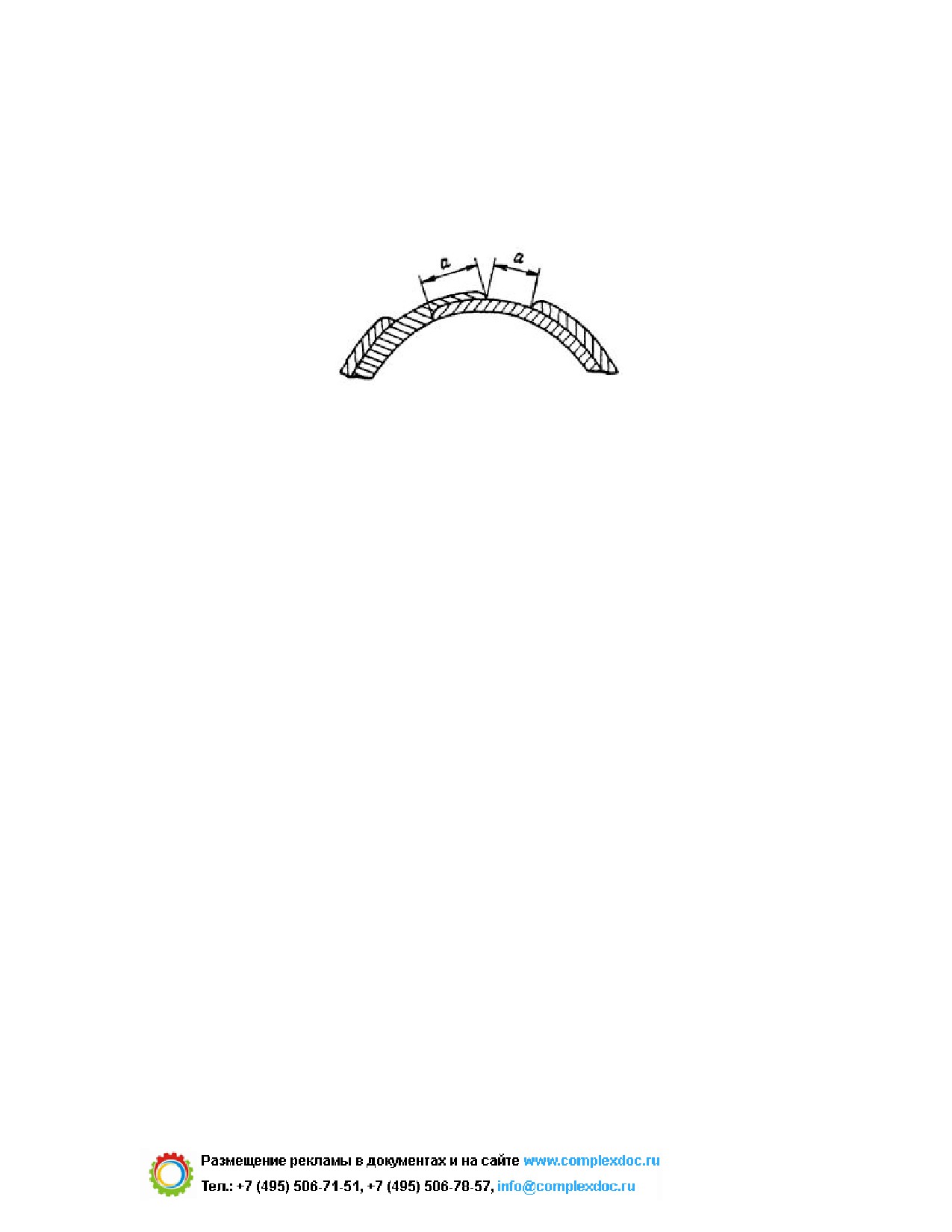

перекрывал предыдущий. Размер смещения и перекрытия «а»

(рис. 6.8) при автоматической сварке под флюсом должен быть не

менее 50 мм, при всех других способах сварки - 12 - 18 мм.

Рис. 6.8. Схема наложения «замков» швов

6.5.4. Ручную дуговую сварку следует выполнять возможно

короткой дугой, особенно при использовании электродов с

основным покрытием, для которых длина дуги должна быть не

более диаметра электрода. В процессе сварки необходимо как

можно реже обрывать дугу. Перед гашением дуги сварщик должен

заполнить кратер путем постепенного отвода электрода и вывода

дуги назад на

15

-

20

мм на только что наложенный шов.

Последующее зажигание дуги производится на кромке трубы или

на металле шва на расстоянии 20 - 25 мм от кратера.

6.5.5. При ручной дуговой сварке во избежание зашлаковки

металла шва около кромок труб следует наплавлять возможно

более плоский валик.

6.5.6. В процессе сварки должны быть обеспечены полный

провар корня шва и заделка кратера. По окончании наплавки

каждого валика необходимо полностью удалить шлак после его

охлаждения (потемнения). При обнаружении на поверхности шва

дефектов (трещин, скоплений пор и т.п.) дефектное место следует

удалить механическим способом до «здорового» металла и при

необходимости заварить вновь.

6.5.7. Для придания сварному соединению надлежащего

внешнего вида верхние слои шва следует выполнять по

специальной технологии, изложенной в приложении 12.

Независимо от технологии наложения облицовочного слоя,

выполненного ручной дуговой сваркой, он должен отвечать

следующим требованиям:

81

иметь равномерную чешуйчатость с размером чешуек 1 - 1,5 мм;

отсутствие западаний между валиками;

иметь плавный переход от одного валика к другому и к

поверхности трубы;

выпуклость (усиление) шва следует выдерживать в пределах,

указанных в приложении 12; для труб с толщиной стенки более 20

мм максимальный размер выпуклости может составлять 5 мм;

перекрытие крайними валиками кромок труб должно быть 1 - 3

мм.

В стыковых швах, выполненных автоматической сваркой, при

толщине стенки до

8

мм допускается выполнять шов без

выпуклости (шов накладывается заподлицо с трубой).

6.5.8. Во время сварки элементов из подкаливающихся сталей

(труб из сталей марок

15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР,

10Х9МФБ, 12Х11В2МФ и литья аналогичного состава) следует

заглушать концы труб или закрывать задвижки на трубопроводе.

6.5.9. При температуре окружающего воздуха ниже

0

°С

сваривать и прихватывать стыки трубопроводов и труб котлов

необходимо с соблюдением следующих требований:

а) минимальная температура окружающего воздуха, при которой

может выполняться прихватка и сварка элементов котлов и

трубопроводов в зависимости от марки стали, приведена в табл.

6.4;

б) стыки труб, которые при положительной температуре

полагается сваривать с подогревом и термообрабатывать (см. табл.

6.3

и

17.1), при отрицательной температуре должны быть

подвергнуты термообработке непосредственно после сварки;

перерыв между сваркой и термообработкой допускается при

условии поддержания в это время в стыке температуры

сопутствующего подогрева;

Таблица 6.4

Требования к температуре окружающего воздуха при

сварке и прихватке элементов котлов и трубопроводов

82

Минимальная

Номинальная

температура

Сталь свариваемых элементов

толщина

окружающего

металла, мм

воздуха, °С

Ст2, Ст3, Ст3Г, Ст4, 08, 10, 20

Независимо

-20

15Л, 20Л, 25Л, 20ГСЛ, углеродистая

Независимо

-10

сталь с содержанием углерода более

0,24 %

10Г2, 09Г2С, 10Г2С1, 15Г2С, 16ГН,

£ 10

-20

14ГН, 14ХГС, 17Г1С, 17Г1СУ, 15ГС,

16ГС, 17ГС

> 10

-10

12МХ, 15ХМ, 12Х1МФ

£ 10

-15

> 10

-10

15Х1М1Ф, 15Х1М1Ф-ЦЛ, 12Х2МФСР,

£ 10

-10

12Х2МФБ,

12Х2М1,

10Х9МФБ

(ДИ

82-Ш)

> 10

0

20ХМЛ,

20ХМФЛ,

15Х1М1ФЛ,

Независимо

0

12Х11В2МФ,

20X13,

13Х11Н2В2МФ,

20Х12ВНМФ, 18Х12ВМБФР, ХН35ВТ

12Х18Н12Т,

12Х18Н10Т,

Независимо

-20

31Х19Н9МВБТ, 10Х13Г12БС2Н2Д2

Примечание. При сварке деталей из сталей разных марок

требования по допустимой температуре окружающего воздуха

принимаются по стали, для которой допустимой температурой

окружающего воздуха является более высокая температура.

83

в) стыки, которые при положительной температуре полагается

сваривать с подогревом без термообработки (включая продольные

швы плавников и вварку уплотнений), при отрицательной

температуре должны быть непосредственно после окончания

сварки

(не допуская остывания стыка) укрыты слоем

теплоизоляции толщиной 8 - 15 мм для обеспечения замедленного

охлаждения;

г) металл в зоне сварного соединения перед прихваткой и

сваркой должен быть просушен и прогрет с доведением его

температуры до положительной. В случае сварки на трассе

трубопроводов из углеродистых и низколегированных

конструкционных сталей стык может не прогреваться, если не

требуется подогрева стыка согласно табл. 6.3;

д) подогрев стыков при прихватке и сварке производится в тех

же случаях, что и при положительной температуре окружающего

воздуха, но температура подогрева должна быть на 50 °С выше

указанной в табл. 6.3;

е) во время всех термических операций (прихватки, сварки,

термообработки и т.д.) стыки труб должны быть защищены от

воздействия осадков, ветра, сквозняков до полного их остывания.

Примечание. При сварке в местных укрытиях типа будок,

кабин, палаток температурой окружающего воздуха считается

температура внутри укрытия на расстоянии 0,5 - 0,8 м от стыка по

горизонтали.

6.5.10. При сварке трубопроводов и других массивных

металлоконструкций из ферромагнитных сталей довольно частым

явлением бывает так называемое

«магнитное дутье», которое

значительно затрудняет ведение процесса сварки и приводит к

образованию дефектов в сварном шве. Сущность этого явления

состоит в том, что магнитное поле, созданное посторонними

источниками тока, которые обычно присутствуют вблизи места

сварки, взаимодействует с магнитным полем самой сварочной дуги

и нарушает ее стабильное горение. Действие постороннего

магнитного поля может быть настолько сильным, что отклонение

сварочной дуги не позволяет сварщику наложить сварной шов.

Для устранения или уменьшения магнитного дутья могут быть

применены следующие мероприятия: выполнять сварку, когда это

возможно, на переменном токе; крепить обратный провод

возможно ближе к месту сварки; надежно заземлять свариваемое

84

содержание .. 3 4 5 6 ..