Iveco EuroCargo (12 to 26 t). Manual - part 183

71955

ABS SYSTEM WITH EBL FUNCTION

”ABS” Anti-Lock Brake System

The system is able to avoid wheel locking, that could occur

during the braking step, under any vehicle load condition and

wheel-road bed friction coefficient condition, in order to

guarantee better braking performances and a higher vehicle

stability.

The system, controlled by an electronic unit, is activated at

start-up and automatically operates for speeds greater than

5 km/h if, following a braking, one or more wheels tend to

lock.

The ABS system is able to check the engine brake exclusion

and the divider locking (if it exists).

These components are disconnected if the trend of one or

more drive wheels to lock themselves is detected.

The reconnection automatically occurs when the ABS

system action ceases.

”EBL” (Electronic Brake Limiter) anti-skid

device

The ”EBL” function checks the rear axle wheels ”skid” by

comparing it with the front axle wheels speed.

Depending on these values, the electronic control unit

computes vehicle speed, deceleration and checks the

presence of ”skid” between rear axle wheels and front axle

wheels.

The EBL function is activated (rear ABS modulators keep the

imported pressure) when the driver applies an excessive

braking force with respect to load conditions being present

on the vehicle, in summary when skid thresholds on rear axle

and vehicle deceleration thresholds are exceeded.

Data processed by the electronic control unit are wheel

revolutions and braking pressure detected by the pressure

sensor installed upstream of rear axle ABS modulators.

Figure 60

526711

ELECTRONIC UNIT

Operation

Every channel comprises four functional circuits: the first one

is the input one, that receives analogue signals emitted by the

sensor provided on the corresponding wheel, filters them

from parasitic signals and converts them into digital

information by means of cycle length measures. Then there

is a main circuit, that consists in a microprocessor, that

processes information received by the input circuit: it has a

complex program that allows it to determine wheel

acceleration and deceleration values, and to perform the logic

combination of the various adjustment signals. If necessary it

emits two control signals, that are sent to the corresponding

electro-pneumatic valve through the third unit circuit, the

control one, to adequately adjust the braking pressure.

The fourth and last circuit finally is the safety one, that takes

care of verifying the efficiency of various system components.

If an anomaly is detected, it takes care not only to inform the

driver by turning on the suitable warning light on the

dashboard, but also to automatically disconnect the whole

ABS system leaving however the traditional braking system

in efficiency.

The electronic unit is the system brain. Its task is driving the

system solenoid valves depending on signals measured by

wheel revolutions sensors.

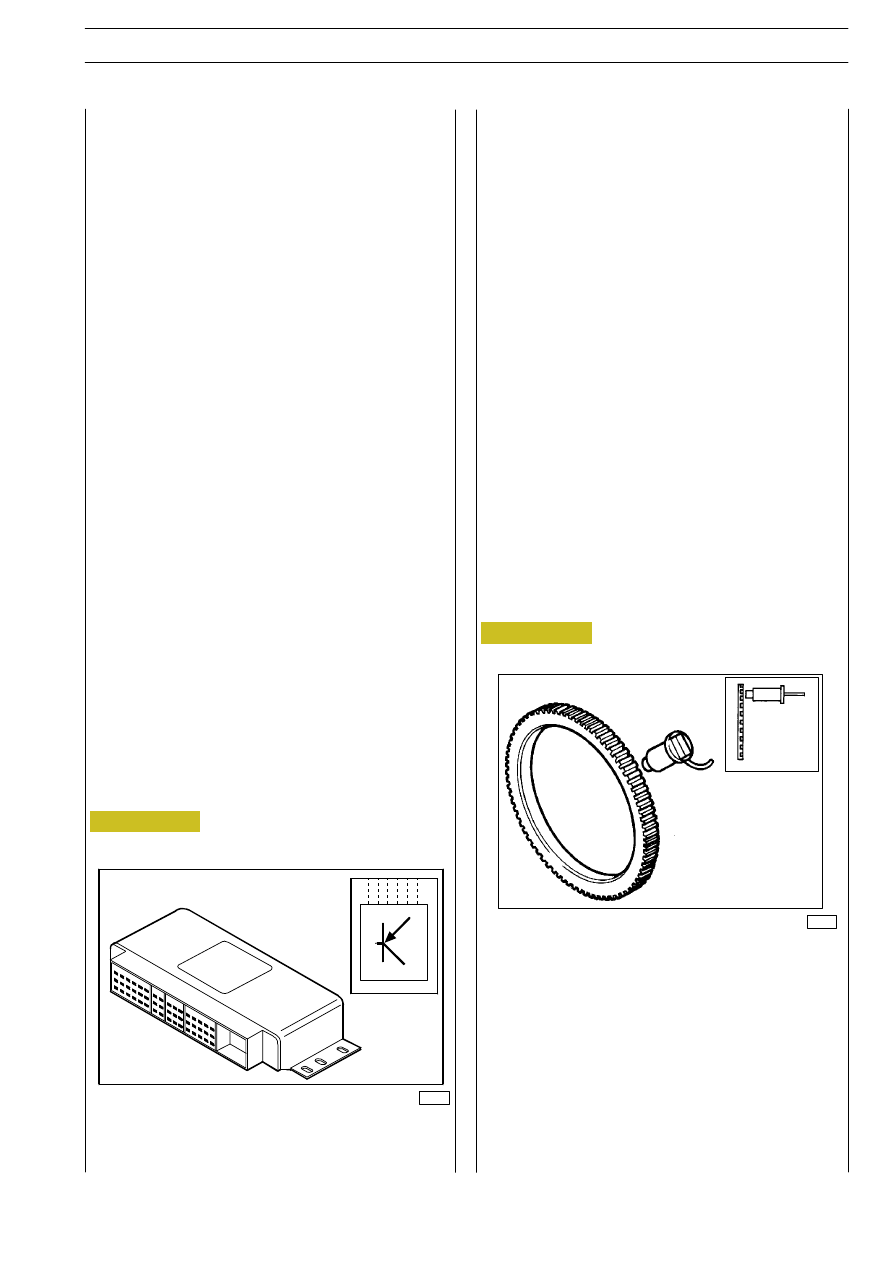

Figure 61

526713

REVOLUTIONS SENSORS

526712

PHONIC WHEELS

35383

Task of revolutions sensors and phonic wheels is detecting

revolutions of their respective wheels.

Operation

The phonic wheel is housed in the wheel hub and rotates at

the same wheel speed. It generates alternate voltages by

induction in the sensors, whose frequency is proportional to

the rotation speed of the respective wheel. These voltage

signals are transmitted to the unit to be adequately

processed.

For every wheel a sensor and a phonic wheel are assembled.

This arrangement allows driving during the adjustment an

individual braking pressure for every wheel, optimising

running stability and braking space.

E

URO

C

ARGO

T

ECTOR

12-26 t

PNEUMATIC SYSTEM - BRAKES

77

Base - February 2003