Iveco EuroCargo (12 to 26 t). Manual - part 39

E

URO

C

ARGO

T

ECTOR

12-26 t

10

CLUTCH

Base - February 2003

PART

TORQUE

Nm

(kgm)

Flanged hexagonal-head screw for securing plate-pusher to flywheel

M8

23.5

± 2.5

(2.4

± 0.2)

Flanged hexagonal-head screw for securing plate-pusher to flywheel

M10

46.5

± 4.5

(4.7

± 0.4)

Hexagonal nut for securing clutch timing case to engine

M8

46

± 5

(4.6

± 0.4)

TOOLS

TOOL No.

DENOMINATION

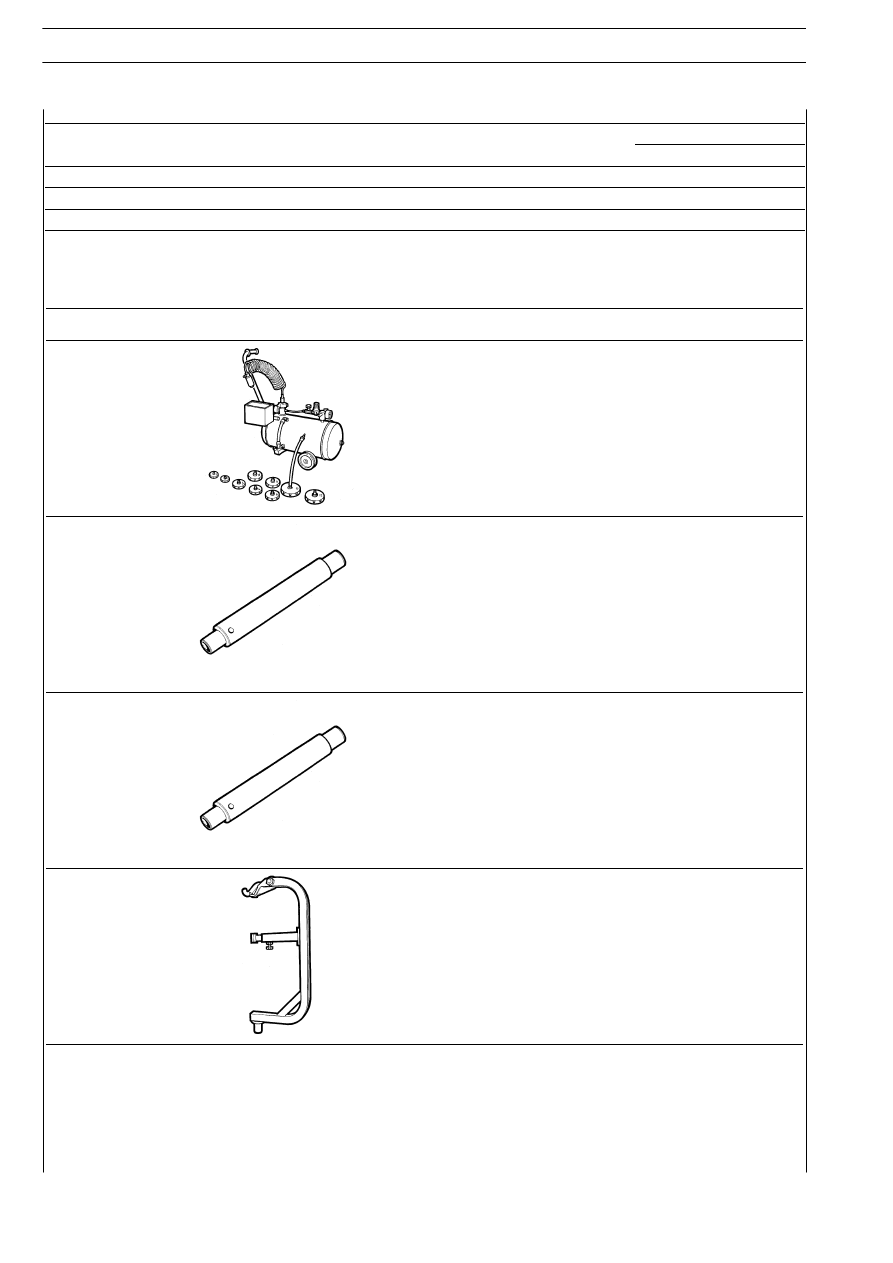

99306010

Air drain apparatus for brakes and clutches system

99370280

Guide pin for clutch plate centring

99370306

Guide pin for clutch plate centring

99370547

Disengagement and re-engagement support for clutch assembly

(to be applied to hydraulic jack)