Iveco Daily. Manual - part 109

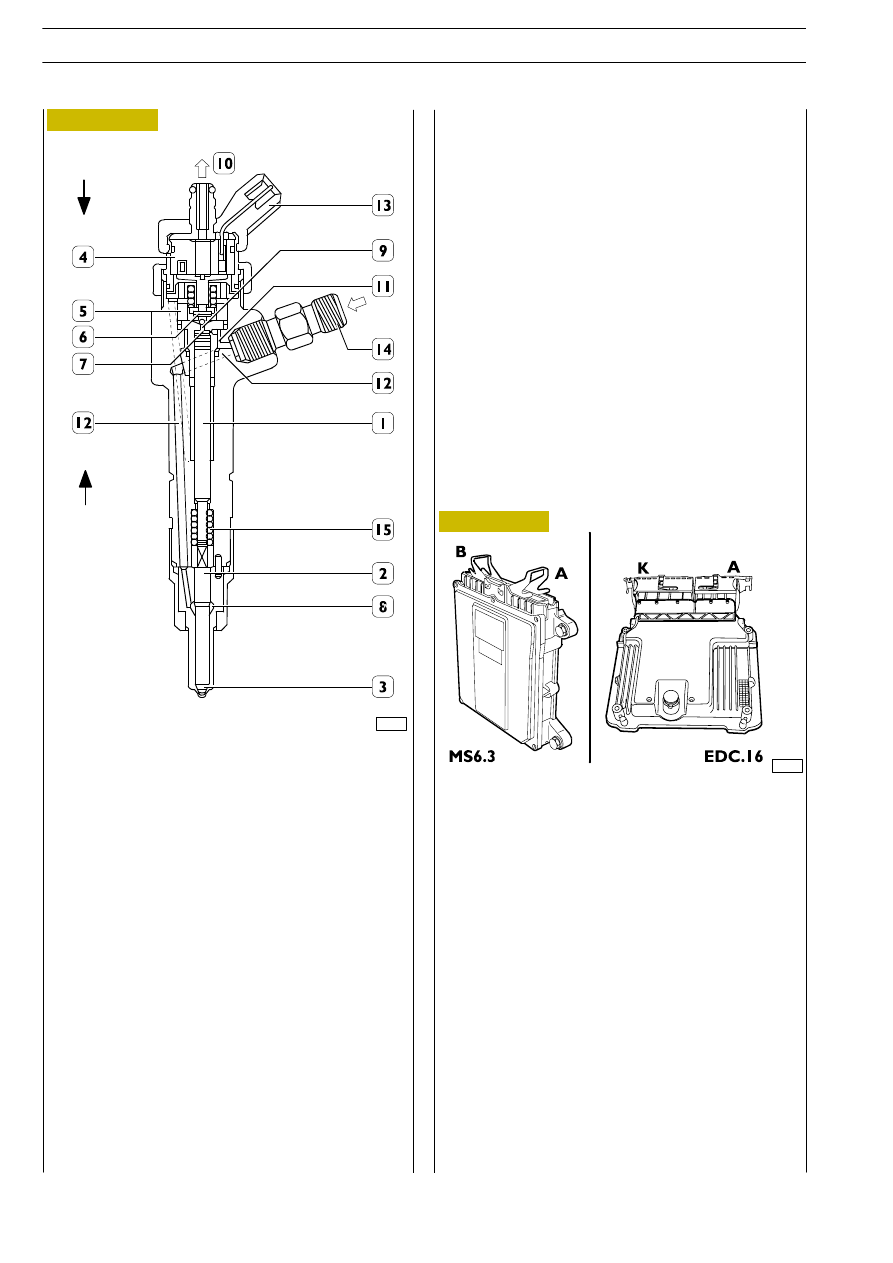

Figure 271

The coil (4) is energized and causes the shutter (6) to rise.

The fuel of the control volume (9) flows off towards the return

manifold (10) causing a drop in pressure in the control area

(7).

At the same time, line pressure through feed duct (12) applies

a force Fa > Fc in pressure chamber (8) lifting peg (2), with fuel

being consequently introduced into cylinders.

-

”end of injection”

The coil (4) is de-energized and makes the shutter (6) return

to its closed position. This recreates such a balance in the

forces as to make the pin (2) return to its closed position and

consequently end injection.

1 Pressure rod — 2 Pin — 3 Nozzle — 4 Coil — 5 Pilot valve —

6 Ball shutter — 7 Control area — 8. Pressure chamber —

9 Control volume — 10 Low-pressure fuel return —

11 Control pipe — 12 Supply pipe — 13 Electrical connection

— 14 High-pressure fuel inlet fitting — 15 Spring.

The electro-injector can be divided into two parts:

-

actuator/jet composed of pressure rod (1), pin (2) and

nozzle (3);

-

control solenoid valve composed of coil (4) and pilot

valve (5).

Operation

Electro-injector operation can be broken down into three

phases:

-

”rest position”

Coil (4) is de-energised, and shutter (6) is in closing position

and prevents fuel from being introduced into the cylinder, Fc

> Fa (Fc: caused by fuel pressure acting on control area (7) of

rod (1); Fa: caused by line pressure acting on pressure

chamber (8).

-

”start of injection”

50704

Figure 272

ELECTRIC/ELECTRONIC COMPONENTS

766161

Electronic control unit MS6.3 or

EDC 16

The control unit is a ”flash EPROM” and so it can be

reprogrammed from outside without changing the hardware.

It processes the signals from the sensors by applying software

algorithms and controls the actuators (especially the

electro-injectors and pressure regulator).

The injection control unit has the absolute pressure sensor

built in to further improve the control of the injection system.

The control unit is mounted on the left-hand side of the engine

bay and is connected to the vehicle’s wiring harness by two

43-pin connectors:

MS6.3:

—

43-pin connector A for the components on the engine

—

43-pin connector B for the components on the vehicle

EDC.16:

—

60-pin connector A for the components on the engine

—

94-pin connector K for the components on the vehicle

In addition to handling the operation of the system described

under the relevant heading, the electronic control unit is

interfaced with the other electronic systems on the vehicles

such as ABS — EBD cruise control, speed limiting device,

immobilizer (IVECO CODE), EGR and glow plugs.

90638

Fc

Fa

F1A ENGINE

D

AILY

414

Base - May 2004