Isuzu D-Max / Isuzu Rodeo (TFR/TFS). Manual - part 547

6A – 26 ENGINE MECHANICAL

FUEL SYSTEM

Fuel Filter

Replacement Procedure

1. Place the end of the vinyl hose (beneath the drain

plug) in a container.

2. Open the drain plug.

3. Operate the priming pump several times to drain water

from the fuel filter.

4. Close the drain plug.

5. Operate the priming pump and check for fuel leakage.

6. Check that the water level warning light is off.

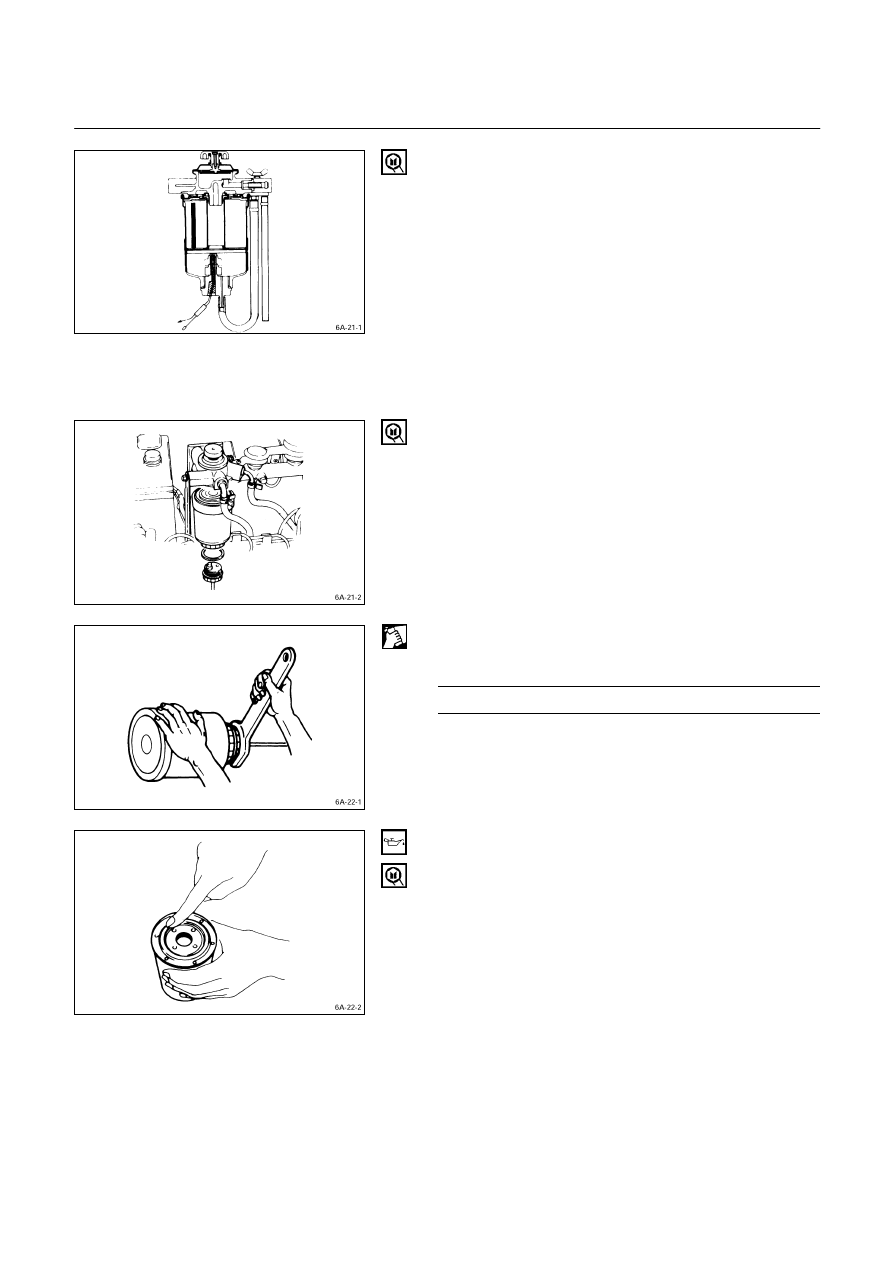

Fuel Filter Replacement Procedure

1. Remove the fuel filter by turning it counterclockwise

with a filter wrench.

Filter Wrench: 5-8840-0253-0 (J-22700)

2. Remove the level sensor from the filter by turning it

counterclockwise with a wrench.

3. Install the level sensor to the water separator body

with wrench.

Level Sensor Torque

kg·m (lb.in/N·m)

1.3 (113/13)

4. Clean the water separator cover fitting faces.

This will allow the new fuel filter to seat properly.

5. Apply a light coat of engine oil to the O-ring.

6. Turn in the fuel filter until the sealing face comes in

contact with the O-ring.

7. Turn in the fuel filter an additional 2/3 of a turn with a

filter wrench.

Filter Wrench : 5-8840-0253-0 (J-22700)