Content .. 1147 1148 1149 1150 ..

Dodge Dakota (ND). Manual - part 1149

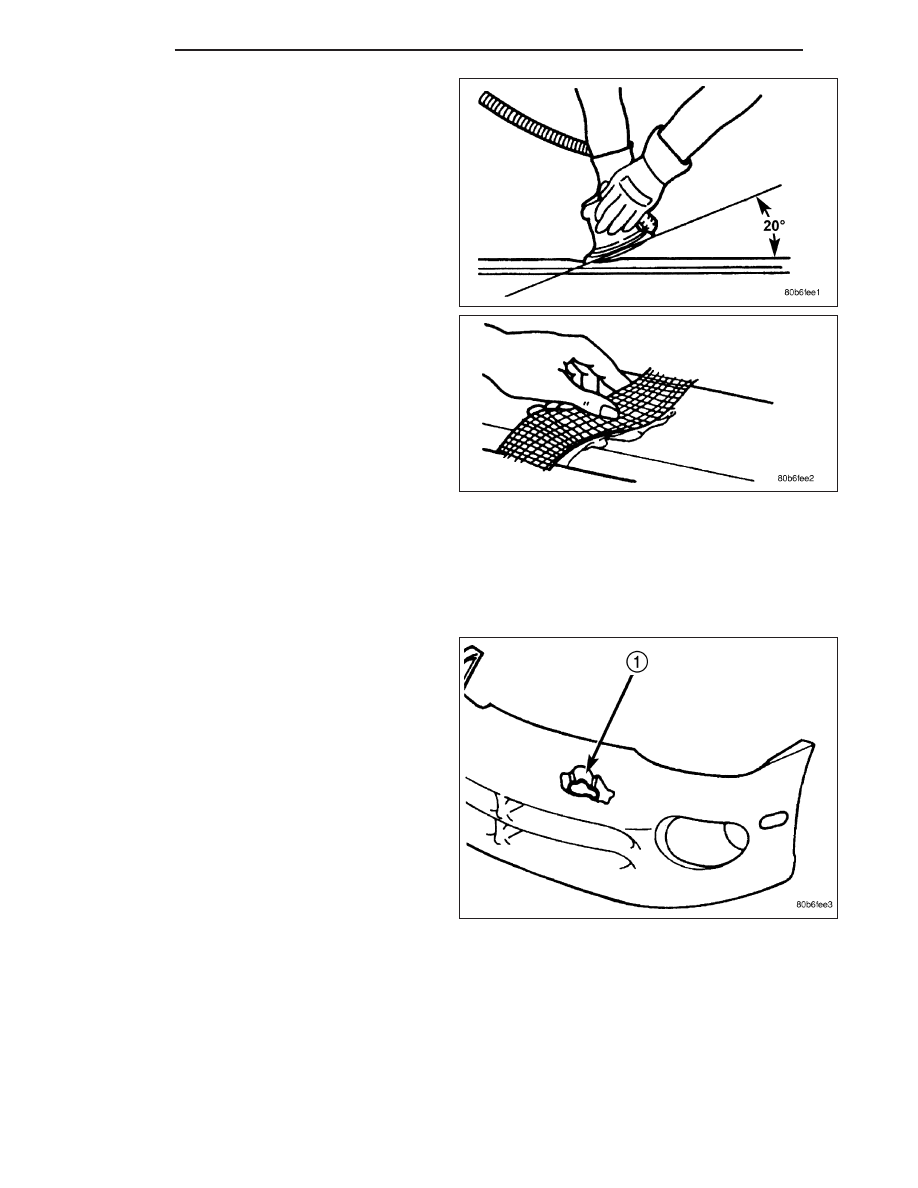

When repairing plastic, the damaged area is first “V’d”

out, or beveled. Large bonding areas are desirable

when repairing plastic because small repairs are less

likely to hold permanently. Beveling the area around a

crack at a 20 degree angle will increase the bonding

surface for a repair. It is recommended that sharp

edges be avoided because the joint may show

through after the panel is refinished.

•

Panel repair for both flexible and rigid panels are

basically

the

same.

The

primary

difference

between flexible panel repair and rigid panel

repair is in the adhesive materials used.

•

The technician should first decide what needs to

be done when working on any type of body

panel. One should determine if it is possible to

return the damage part to its original strength

and appearance without exceeding the value of

the replacement part.

•

When plastic repairs are required, it is recommended that the part be left on the vehicle when every possible.

That will save time, and the panel will remain stationary during the repair. Misalignment can cause stress in the

repair areas and can result in future failure.

VISUAL INSPECTION

Composite materials can mask the severity of an acci-

dent. Adhesive bond lines, interior structure of the

doors, and steel structures need to be inspected care-

fully to get a true damage assessment. Close inspec-

tion may require partial removal of interior trim or inner

panels.

Identify the type of repair: Puncture or Crack - Dam-

age that has penetrated completely through the panel.

Damage is confined to one general area; a panel sec-

tion is not required. However, a backer panel, open

fiberglass tape, or matted material must be bonded

from behind.

PANEL SURFACE PREPARATION

If a body panel has been punctured, cracked, or crushed, the damaged area must be removed from the panel to

achieve a successful repair. All spider web cracks leading away from a damaged area must be stopped or removed.

To stop a running crack in a panel, drill a 6 mm (0.250 in.) hole at the end of the crack farthest away from the

damage. If spider web cracks can not be stopped, the panel would require replacement. The surfaces around the

damaged area should be stripped of paint and freed from wax and oil. Scuff surfaces around repair area with 360

grit wet/dry sandpaper, or equivalent, to assure adhesion of repair materials.

23 - 8

BODY

ND