Chrysler Sebring, Stratus sedan, Sebring Convertible. Manual - part 567

GEAR SHIFT CABLE

REMOVAL

(1) Disconnect battery negative cable.

(2) Remove gearshift knob/boot assembly. Lift boot

off of console and disengage knob retainers to free.

(3) Remove center console assembly (Fig. 79).

(4) Disconnect crossover and selector cables from

shift mechanism.

(5) Remove crossover and selector cable retaining

clips (Fig. 80) from shift mechanism and disconnect

cables.

(6) Remove air cleaner assembly.

(7) Disconnect crossover and selector cables from

transaxle (Fig. 81).

(8) Remove retainer clips and disengage cables

from bracket (Fig. 81).

(9) Raise vehicle on hoist.

(10) Remove cable grommet from floor pan.

(11) Pull cables forward and remove from under

vehicle.

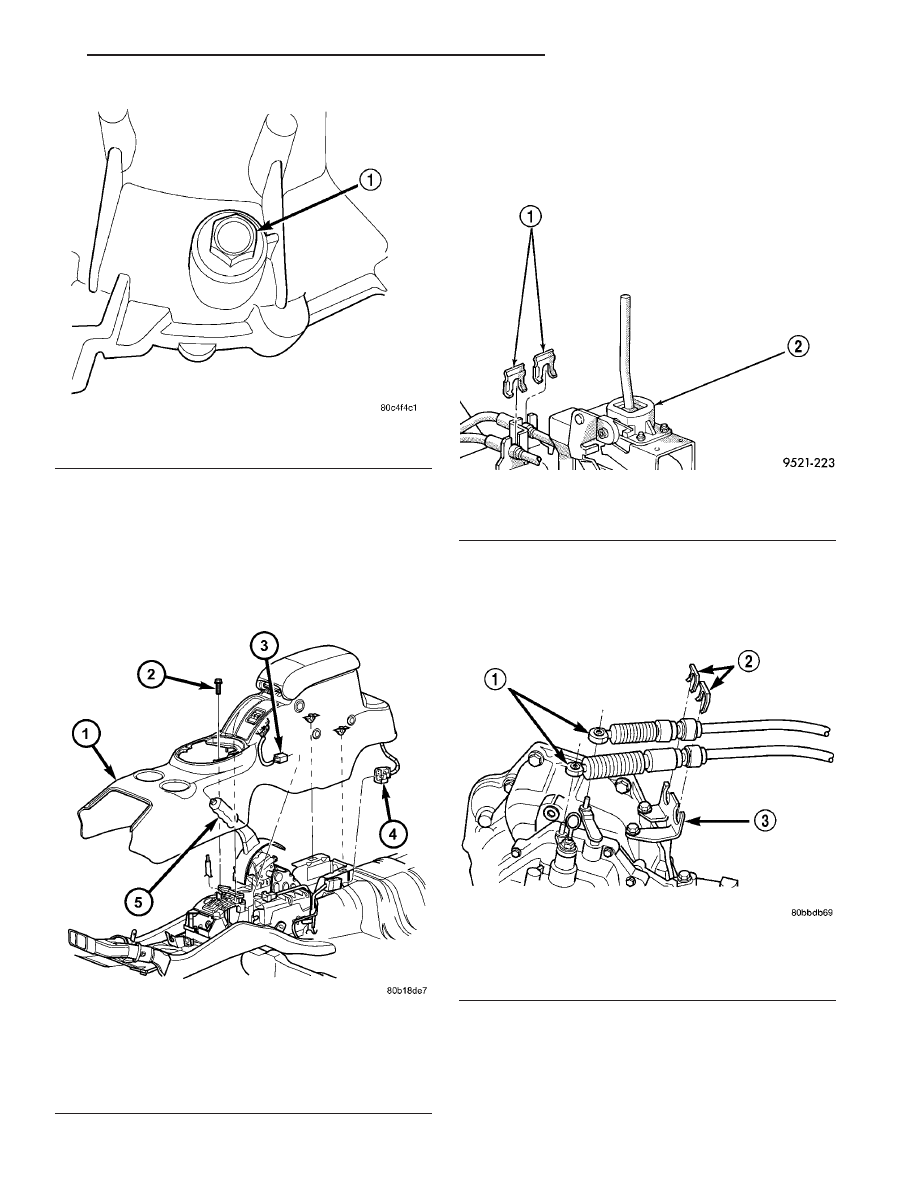

Fig. 78 Drain Plug Location

1 - DRAIN PLUG

Fig. 79 Center Console Assembly—Typical

1 - CENTER CONSOLE

2 - SCREW

3 - IF EQUIPPED

4 - IF EQUIPPED

5 - PARK BRAKE HANDLE

Fig. 80 Cable Retaining Clips

1 - CABLE CLIPS

2 - SHIFTER

Fig. 81 Shift Cables at Transaxle

1 - SHIFT CABLES

2 - CLIPS

3 - BRACKET

JR

T350 MANUAL TRANSAXLE

21 - 29

FLUID (Continued)