Chrysler Sebring, Stratus sedan, Sebring Convertible. Manual - part 563

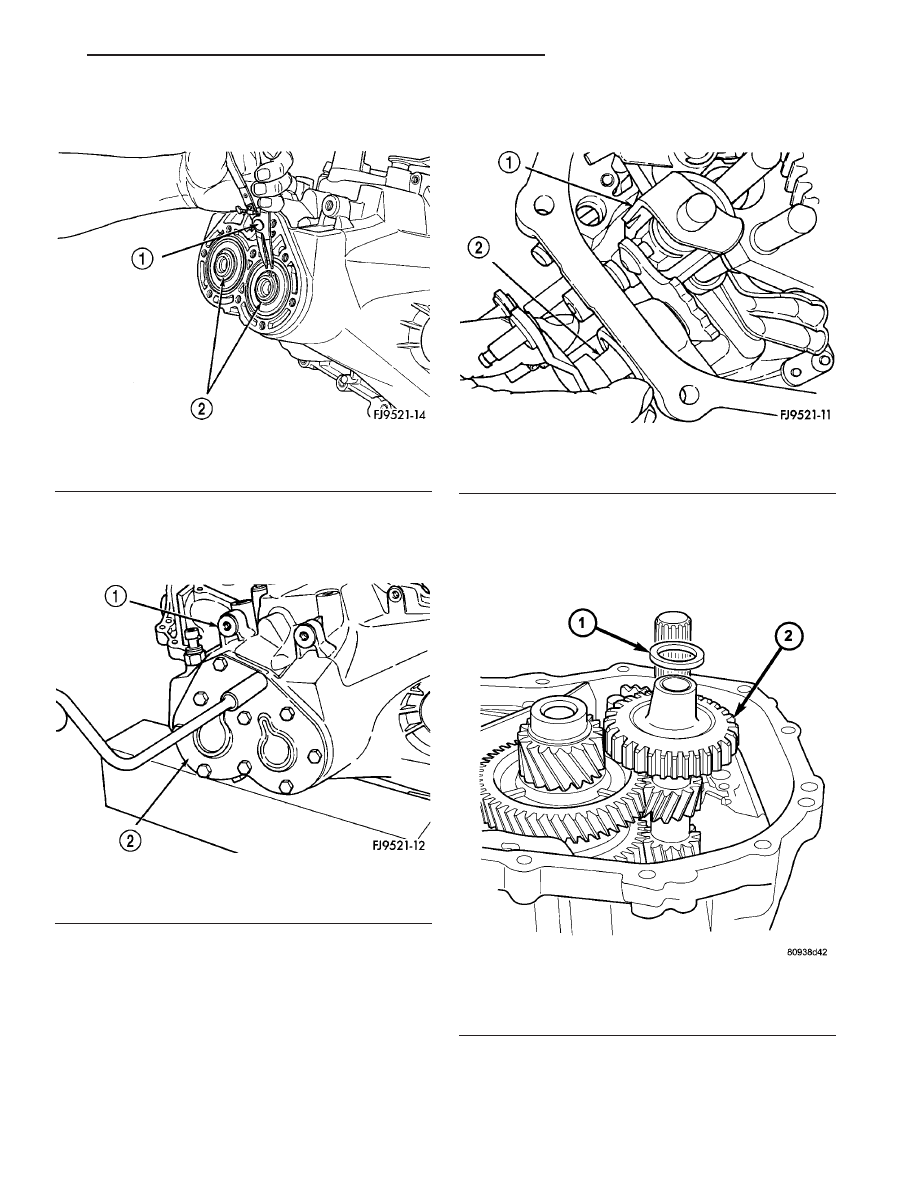

(9) Install shaft snap rings at input and output

bearings (Fig. 38).

(10) Apply Mopar

t RTV sealant to end–cover outer

edge and around bolt holes. Install end–cover onto

gear case. Tighten end cover bolts to 29 N·m (21 ft.

lbs.) torque (Fig. 39).

(11) Remove gear case from bench fixture.

(12) Install gear case in a holding fixture with end

cover facing down.

(13) Turn selector shaft into slot on blocker assem-

bly (Fig. 40).

(14) Push selector shaft spacer clip onto selector

shaft. Install shift levers.

(15) Install reverse idler gear and spacer as shown

in (Fig. 41).

Fig. 38 Snap Rings Retaining Bearings

1 - SNAP RING PLIERS

2 - SNAP RINGS

Fig. 39 Transaxle End Cover

1 - TRANSAXLE CASE

2 - END COVER

Fig. 40 Selector Shaft

1 - SHIFT ASSEMBLY

2 - SELECTOR SHAFT

Fig. 41 Reverse Idler Gear and Spacer

1 - SPACER

2 - REVERSE IDLER GEAR

JR

T350 MANUAL TRANSAXLE

21 - 13

T350 MANUAL TRANSAXLE (Continued)