Chrysler Pacifica. Manual - part 674

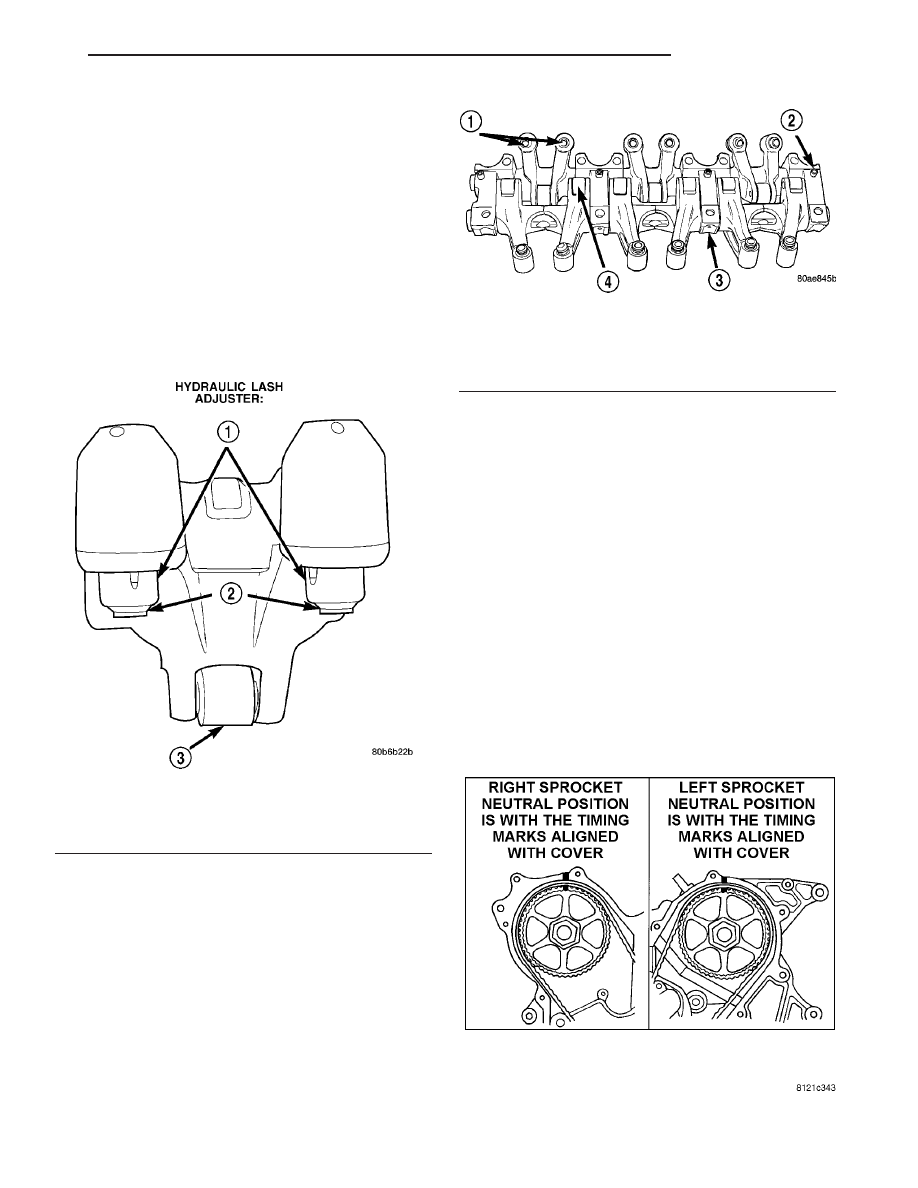

The intake and exhaust rocker arms are different.

They should be identified before disassembling the

assembly (Fig. 58).

Check rocker arms for wear or damage (Fig. 59):

• Roller scuffing or wear

• Shaft bore scuffing or wear

• Swivel pad on lash adjuster missing or broken

• Rocker arm showing signs of fatigue or cracking

• Roller axle protruding from arm

Replace assembly as necessary if any rocker arms

shows signs of wear.

CAUTION: Do Not remove lash adjuster from rocker

arm assembly. Damage to the adjuster and rocker

arm will result.

ASSEMBLY

CAUTION: New dowel pins must be installed when

reassembling.

(1) Install the rocker arms, and pedestals onto the

shaft.

(2) Install dowel pins (Fig. 60). Dowel pins pass

through the pedestal into the exhaust rocker shafts.

Dowel pins should be pressed in until they bottom-

out against the rocker shaft in the pedestal.

(3) Install rocker arm and shafts. (Refer to 9 -

ENGINE/CYLINDER

HEAD/ROCKER

ARM

/

ADJUSTER ASSY - INSTALLATION)

INSTALLATION

NOTE: Rocker arm and shaft assembly can be

installed either prior to or after (preferred) cylinder

head installation.

(1) Rotate camshafts to the position shown in (Fig.

61). With the camshafts in these positions the lobes

are in a neutral position (no load to the valve). This

will allow the rocker arm shaft assembly to be tight-

ened into position with little or no valve spring load

on it.

(2) Install the rocker arm and shaft assembly

making sure that the identification marks face

toward the front of engine for left head and toward

the rear of the engine for right head.

Fig. 61 CAMSHAFT GEAR TIMING MARKS

Fig. 59 Rocker Arm Assembly

1 - RETAINER

2 - SWIVEL PAD

3 - ROLLER

Fig. 60 Assemble Rocker Arms and Shaft

1 - HYDRAULIC LASH ADJUSTERS

2 - DOWEL PIN

3 - PEDESTAL

4 - ROLLER

CS

ENGINE 3.5L

9 - 51

ROCKER ARM SHAFT/ ROCKER ARM / LASH ADJUSTER (Continued)