Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 217

If old springs have overheated or are damaged, re-

place. Overheating indications are paint discoloration

or distorted end coils. Varga brake springs are not

painted but overheating of the brake springs will be

noted by any Blueing of the springs.

BRAKE SHOE INSTALLATION

Lubricate the eight shoe contact areas on the sup-

port plate and anchor using Mopar Multi-Purpose

Lubricant or equivalent (Fig. 11).

KELSEY HAYES REASSEMBLE

Assemble the park brake lever and wave washer to

the new replacement shoe (Fig. 9).

Attach upper return spring between the two new

shoe assemblies.

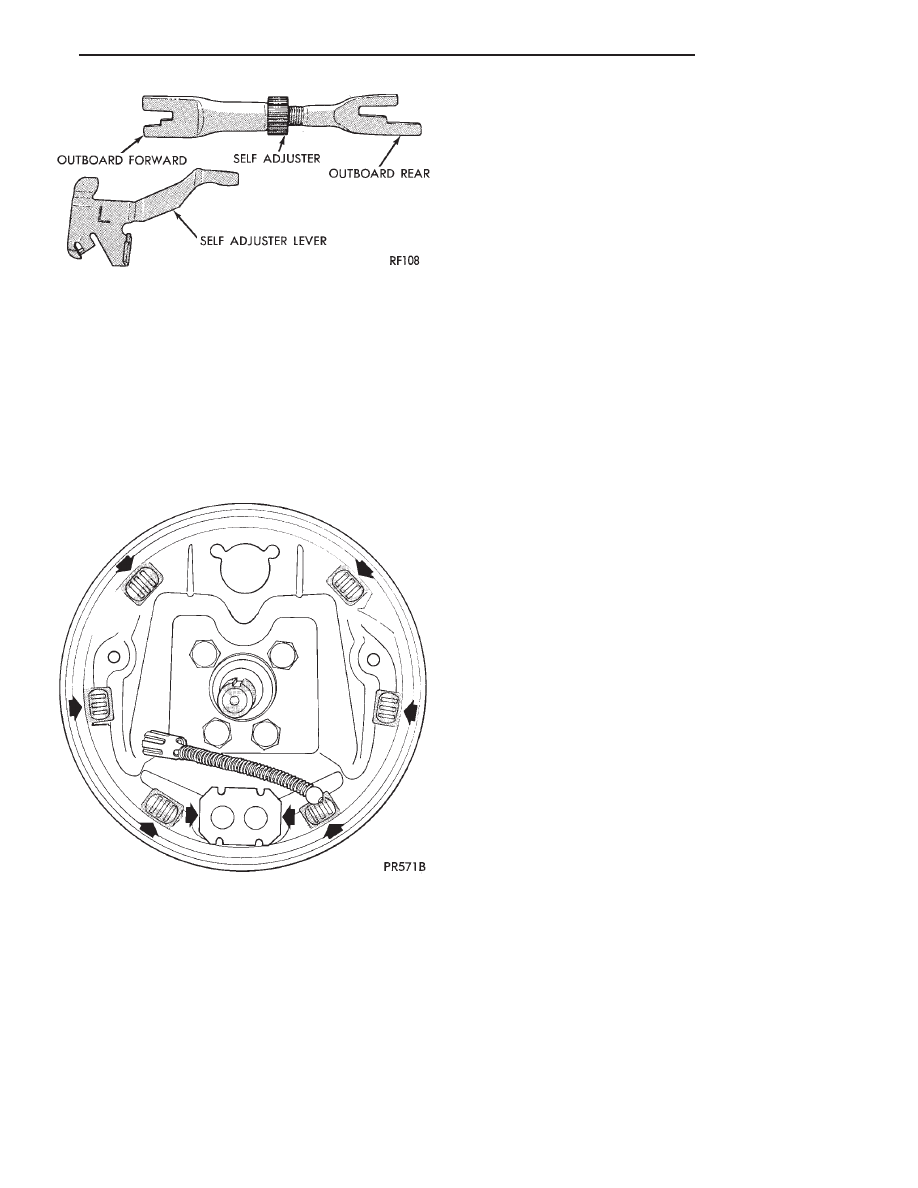

Apply a small amount of Mopar Multi-Purpose Lu-

bricant or equivalent to the automatic adjuster screw

assembly. Install adjuster with the two stepped forks

facing toward the outboard side of the shoes (Fig.

10). The longer fork will be pointing to the rear.

Connect the lower shoe to shoe spring.

Expand the automatic adjuster so that the end of the

shoes will clear the wheel cylinder boots. Position the

brake shoe assemblies on support plate and install

holddown springs (Fig. 7).

Install self adjuster lever and spring.

Connect park brake cable.

Adjust brake shoes so that they will not interfere

with the drum installation.

CAUTION: Make sure the adjuster screw nut contacts

the adjuster tubular strut.

Install the drums and pump the brake pedal

several times to partially complete the shoe ad-

justment.

After adjusting the Parking brake cable (see Adjust-

ing Parking Brake), road test vehicle. The automatic

adjuster will continue the brake adjustment during the

test.

VARGA REASSEMBLE

(1) Install park brake cable in park brake lever of

trailing shoe.

(2) Attach trailing shoe, then leading shoe lower

springs to shoes and anchor plate.

(3) Position shoes on support plate and install hold-

down springs.

(4) Install automatic adjusters. Left side adjuster

has left hand threads and right side adjuster has

right-hand threads. Do not interchange sides.

Make sure adjuster is installed correctly. (Adjuster

ends must be above extruded pins in web of shoe as

shown in Fig. 3).

(5) Install upper shoe to shoe spring. Ensure that

the spring terminal ends are fully engaged in the shoe

webs.

(6) Rotate serrated adjuster nut to remove free play

from the adjuster assembly.

(7) Install the adjuster lever on the leading shoe

pivot pin. Then attach the short end of the adjuster

spring into the hole on the lever. Then install the long

end of the spring in the leading shoe hole.

(8) Connect park brake cable and adjust brake shoes

so as not to interfere with drum installation.

BRAKE DRUM REFACING

Measure drum runout and diameter. If not to speci-

fication, reface drum. (Runout should not exceed

0.1524 mm or 0.006 inch). The diameter variation (oval

shape) of the drum braking surface must not exceed

either 0.0635 mm (0.0025 inch) in 30° or 0.0889 mm

(0.0035 inch) in 360°.

All drums will show markings of maximum allowable

diameter (Fig. 12).

Fig. 10 Adjuster Screw and Lever (Typical)

Fig. 11 Shoe Contact Areas on Support Plate

Ä

BRAKES

5 - 21