Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 109

If vehicle operates properly at highway speeds, but

has poor acceleration, the torque converter stator

overrunning clutch may be slipping. If through-gear

acceleration is normal, but high throttle opening is

required to maintain highway speeds, the torque con-

verter stator clutch may have seized. Both of these

stator defects require replacement of the torque con-

verter.

Observe closely for slipping or engine speed flare-

up. Slipping or flare-up in any gear usually indicates

clutch, band, or overrunning clutch problems. If the

condition is far advanced, an overhaul will probably

be necessary to restore normal operation.

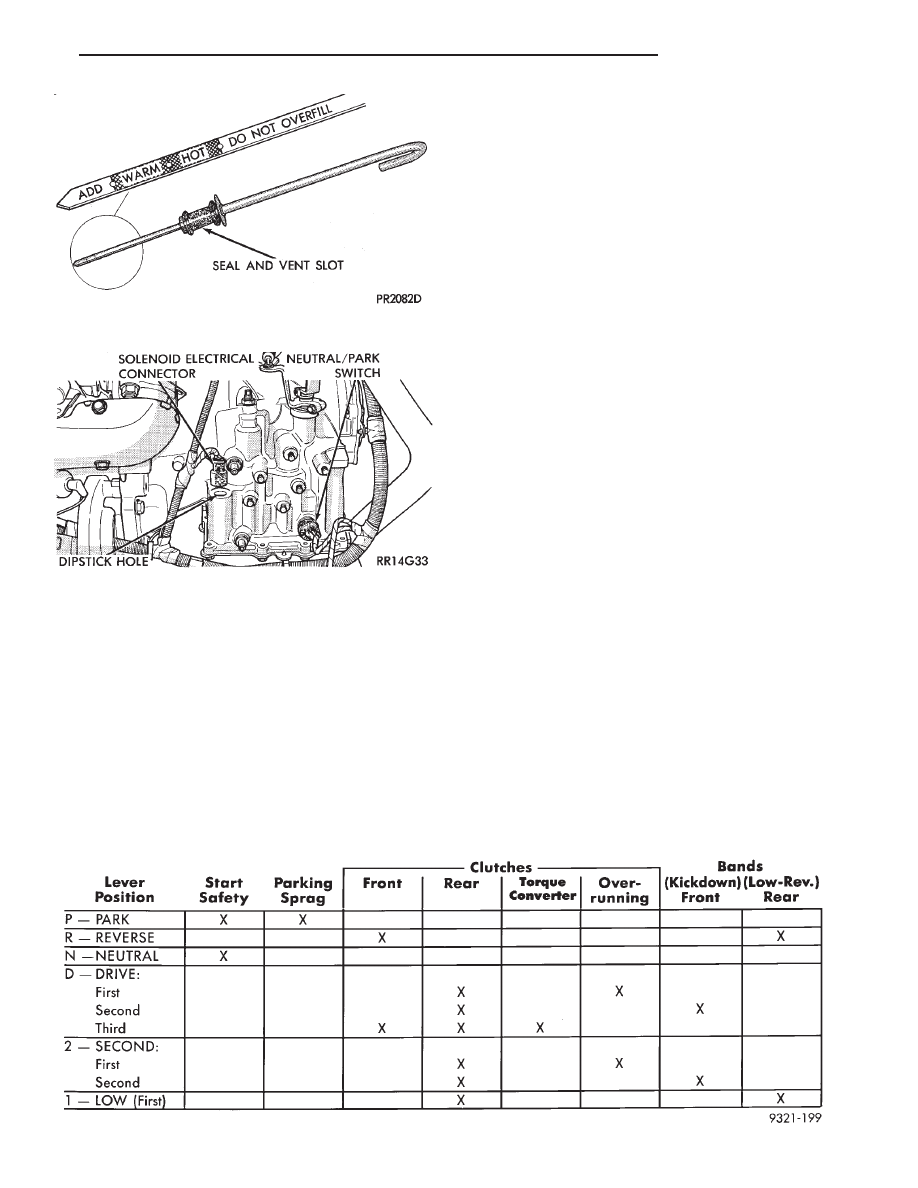

The clutch or band that is slipping can be deter-

mined by noting the transaxle operation in all selec-

tor positions. Then comparing which internal units

are applied in those positions. The Elements in Use

Chart provides a basis for road test analysis.

The rear clutch is applied in both the D first gear

and 1 first gear positions. Also the overrunning

clutch is applied in D first gear and the low/reverse

band is applied in 1 first gear position. If the tran-

saxle slips in D range first gear, but does not slip in

1 first gear, the overrunning clutch is slipping. Sim-

ilarly, if the transaxle slips in any two forward

gears, the rear clutch is slipping.

Using the same procedure, the rear clutch and

front clutch are applied in D third gear. If the tran-

saxle slips in third gear, either the front clutch or

the rear clutch is slipping. By selecting another gear

which does not use one of those units, the unit which

is slipping can be determined. If the transaxle also

slips in reverse, the front clutch is slipping. If the

transaxle does not slip in reverse, the rear clutch is

slipping.

The process of elimination can be used to detect

any unit which slips and to confirm proper operation

of good units. Road test analysis can usually diag-

nose slipping units, but the actual cause of the mal-

function usually cannot be decided. Practically any

condition can be caused by leaking hydraulic circuits

or sticking valves.

ELEMENTS IN USE AT EACH POSITION OF THE SELECTOR LEVER

Fig. 1 Dipstick and Transaxle Vent

Fig. 2 Torque Converter Clutch Solenoid Wiring

Connector

Ä

TRANSAXLE

21 - 41