Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 107

(8) Verify that a preload condition does not exist.

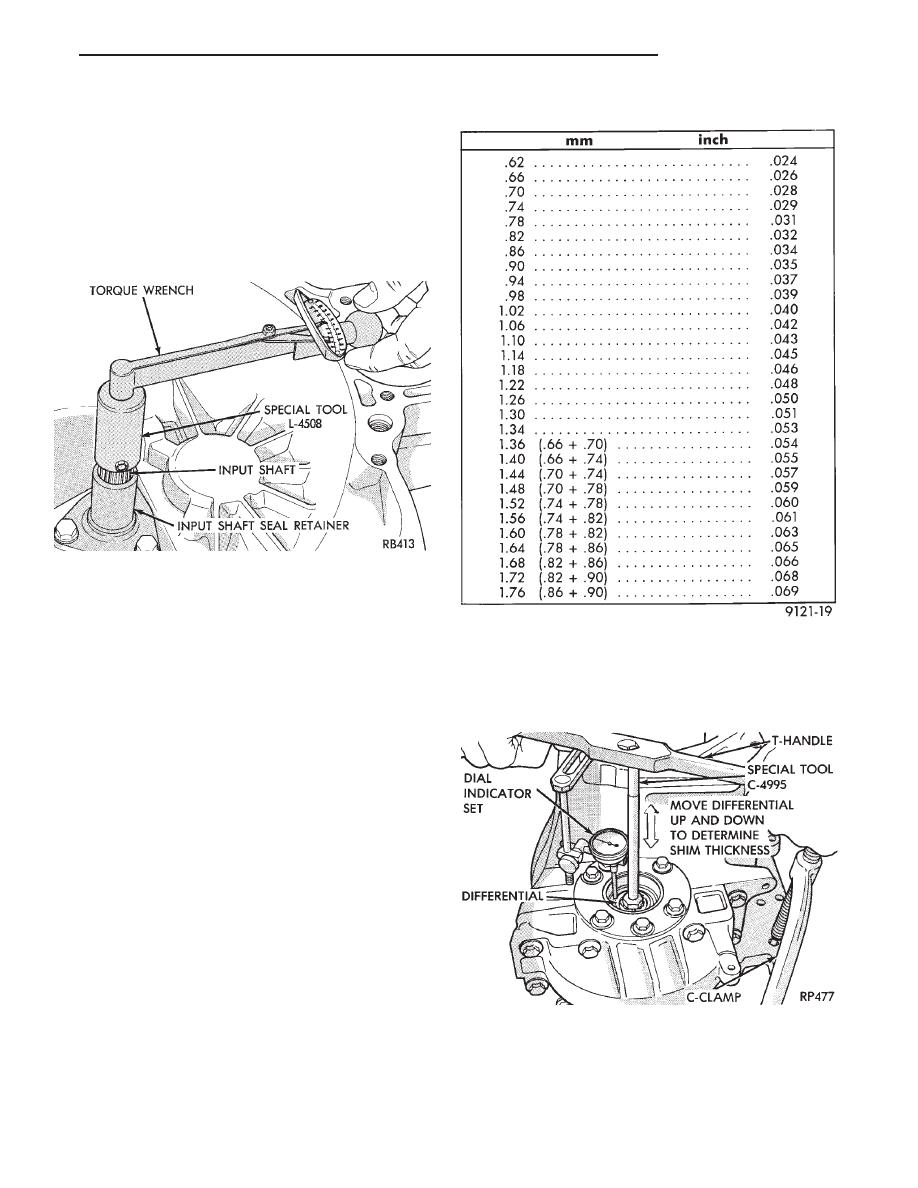

Use Special Tool L-4508 and an inch-pound torque

wrench to check input shaft turning torque (Fig. 2).

The turning torque should be less than 5 in. lbs.

CAUTION: Step (1) MUST be repeated every time a

thinner shim is installed. This will assure that the

input shaft bearing cup is pressed the proper dis-

tance into the case. If the turning torque is too high,

install a .04mm (.0016 inch) thinner shim.

(9) Recheck input shaft turning torque. Repeat step

(8) until the proper bearing turning torque is obtained.

Observe CAUTION in step (8).

DIFFERENTIAL BEARING PRELOAD ADJUSTMENT

(1) Remove bearing cup and existing shim from

differential bearing retainer. (See Differential Bearing

Retainer in Subassembly Recondition section).

(2) Select a gauging shim which will give 0.025 to

0.254mm (.001 to .010 inch) end play. SUGGESTION:

Measure original shim from differential bearing

retainer and select a shim 0.381mm (.015 inch-

)thinner than original for the gauging shim. In-

stall gauging shim in differential bearing retainer and

press in bearing cup. Installation of oil baffle is not

necessary when checking differential assembly

end play.

(3) Oil differential bearings with SAE 5W-30 engine

oil and install differential assembly in transaxle case.

Check extension housing O-ring for damage (replace if

necessary). Add a 1/16 inch bead of MOPAR

t Gasket

Maker, Loctite 518, or equivalent to extension flange.

Install extension housing and differential bearing re-

tainer. Torque bolts (see Tightening Reference).

(4) Position transaxle with bell housing facing down

on workbench with C-clamps. Position dial indicator.

(5) Apply a medium load to differential with Tool

C-4995 and a T-Handle, in the downward direction.

Roll differential assembly back and forth a number of

times. This will settle the bearings. Zero dial indicator.

To obtain end play readings, apply a medium load in

the upward direction while rolling differential assem-

bly back and forth (Fig. 3). Record end play.

(6) The shim required for proper bearing preload is

total of gauging shim thickness, plus end play,

Fig. 2 Checking Input Shaft Bearing Turning Torque

INPUT SHAFT SHIM CHART

Fig. 3 Checking Differential Bearing End Play to De-

termine Shim Thickness

Ä

TRANSAXLE

21 - 33