Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 48

FUEL INJECTOR RAIL ASSEMBLY

WARNING: THE 2.2L TURBO III FUEL SYSTEM IS

UNDER A CONSTANT PRESSURE OF APPROXI-

MATELY 380 KPA (55 PSI). PERFORM FUEL PRES-

SURE RELEASE PROCEDURE BEFORE SERVICING

THE FUEL RAIL OR FUEL INJECTORS.

REMOVAL

(1) Perform fuel system pressure release procedure.

(2) Disconnect negative battery cable.

CAUTION: Place a shop towel should under the fuel

hoses to catch any fuel spillage.

(3) Remove quick connect fittings from the chassis

fuel tubes (Fig. 7). Refer to Quick Connect Fittings

in the Fuel Delivery Section of this manual.

(4) Disconnect the vacuum hose from the fuel pres-

sure regulator (Fig. 8).

(5) Disconnect the fuel injector wiring harness

from the main harness.

(6) Place oil separator bracket out of the way and

remove the fuel rail support bracket screws.

(7) Remove the fuel rail and injector assembly by

pulling rail so that the injectors come straight out of

their ports. Do not damage the rubber injector

O-rings after removing the fuel rail.

Do not remove fuel injectors until fuel rail assem-

bly has been completely removed from the vehicle.

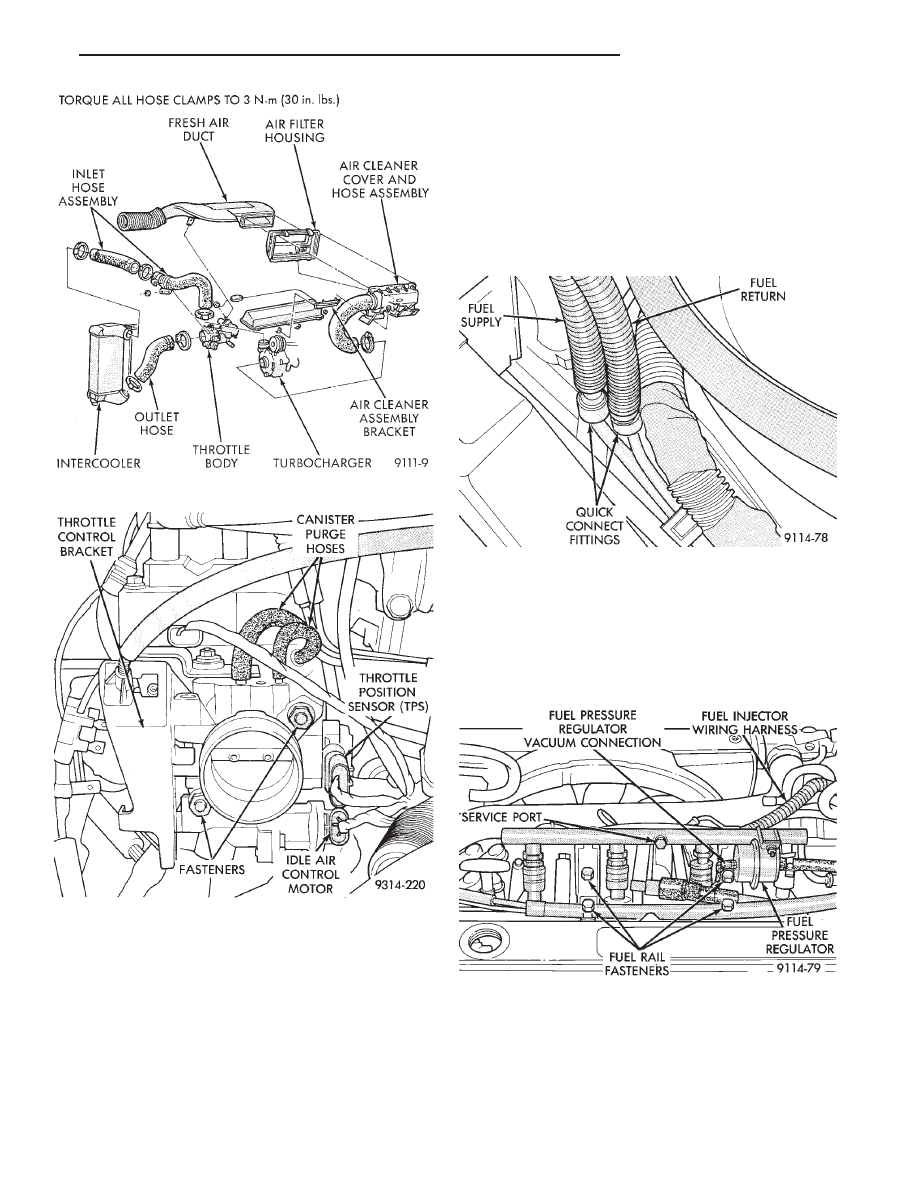

Fig. 7 Quick Connect Fittings

Fig. 8 Fuel Rail Fasteners

Fig. 5 Air Cleaner Assembly

Fig. 6 Throttle Body Assembly

Ä

FUEL SYSTEMS

14 - 109