Scania D11, DI11. Marine engine. Operator’s manual - part 2

17

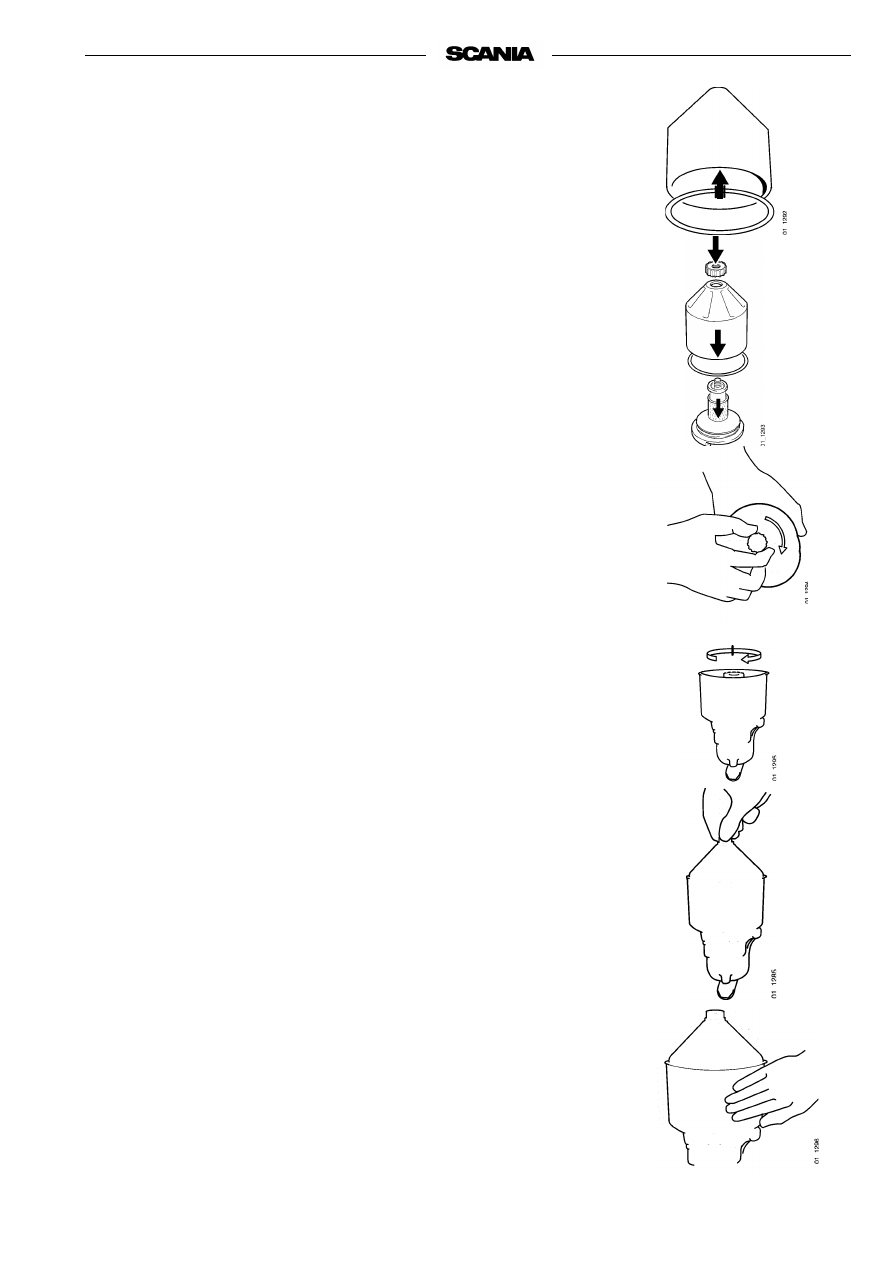

- Wash all parts in diesel fuel oil.

- Place the O-ring in position in the rotor bowl. This must not be

damaged.

Change if necessary.

- Assemble the rotor

- Tighten the rotor nut hard by hand

- Refit the rotor.

- Check that it turns easily.

- Check that the O-ring in the bowl is not damaged.

A hardened or damaged O-ring should be replaced.

- Screw down the bowl hard by hand

If the nut is tightened using a tool, the rotor shaft, nut or bowl may be

damaged.

Operational test

The rotor turns very quickly and should continue to rotate when the engine

has stopped.

- Stop the engine when it is warm.

- Listen for the whirring from the rotor or feel whether the cleaner hous-

ing is vibrating.

The rotor normally rotates 30 - 60 seconds after the engine has stopped.

If not: Dismantle and check.