Mercedes-Benz Sprinter / Dodge Sprinter. Manual - part 413

(4) Fill fuel tank with fresh diesel fuel.

(5) Drain and remove the fuel filter. (Refer to 14 -

FUEL SYSTEM/FUEL DELIVERY/FUEL FILTER /

WATER SEPARATOR - REMOVAL)

(6) Install a new fuel filter. (Refer to 14 - FUEL

SYSTEM/FUEL DELIVERY/FUEL FILTER / WATER

SEPARATOR - INSTALLATION)

(7) Check the engine control module for any diag-

nostic trouble codes (DTCs). Record and clear any

DTCs that are present.

(8) Start and run the engine. Run the engine for

up to 15 minutes to allow time for any DTCs to reset

and shut off the engine.

(9) Check the engine control module for any diag-

nostic trouble codes (DTCs). Record any DTCs that

are present. Refer to the appropriate engine electrical

diagnostics to diagnose any DTCs that were set.

CAUTION: With the high pressure fuel system in

this vehicle, any residual contaminated fuel will be

removed very quickly. Shut off the engine immedi-

ately if signs of engine damage are noted.

The engine should then be evaluated to determine

if the contaminated fuel has caused any damage to

the fuel system and/or engine. Indicators that the

fuel system has been damaged include the following:

• Unstable fuel rail pressure. This can manifest

itself as instability of idle speeds, excessive under-

shoot/overshoot

at

engine

start-up,

or

excessive

undershoot/overshoot when the engine operating con-

ditions change. A typical engine response to a large

rail pressure undershoot would be a decrease in

engine speed or engine stall.

• Excessive noise from the engine. This could indi-

cate poor rail pressure control or the inability of the

injection system to inject the proper amount of fuel.

• Excessive smoke (black or white). This could

indicate the inability of the fuel system to inject the

proper amount of fuel.

NOTE: If any of these conditions are exhibited after

cleaning the fuel system, proceed to the appropri-

ate engine electrical diagnostic information. Repair

the fuel system and/or engine as necessary.

SPECIFICATIONS

TORQUE

DESCRIPTION

N·m

Ft. Lbs.

In. Lbs.

FUEL TANK MOUNTING NUTS

15 - 17

11 - 13

-

FUEL TANK MODULE LOCKRING (LOCK-

NUT)

60

44

-

PRESSURE CONTROL VALVE NUT TO

FUEL RAIL (2 STAGES)

60, loosen 90°, re-

tighten to 80

44, loosen 90°, re-

tighten to 59

-

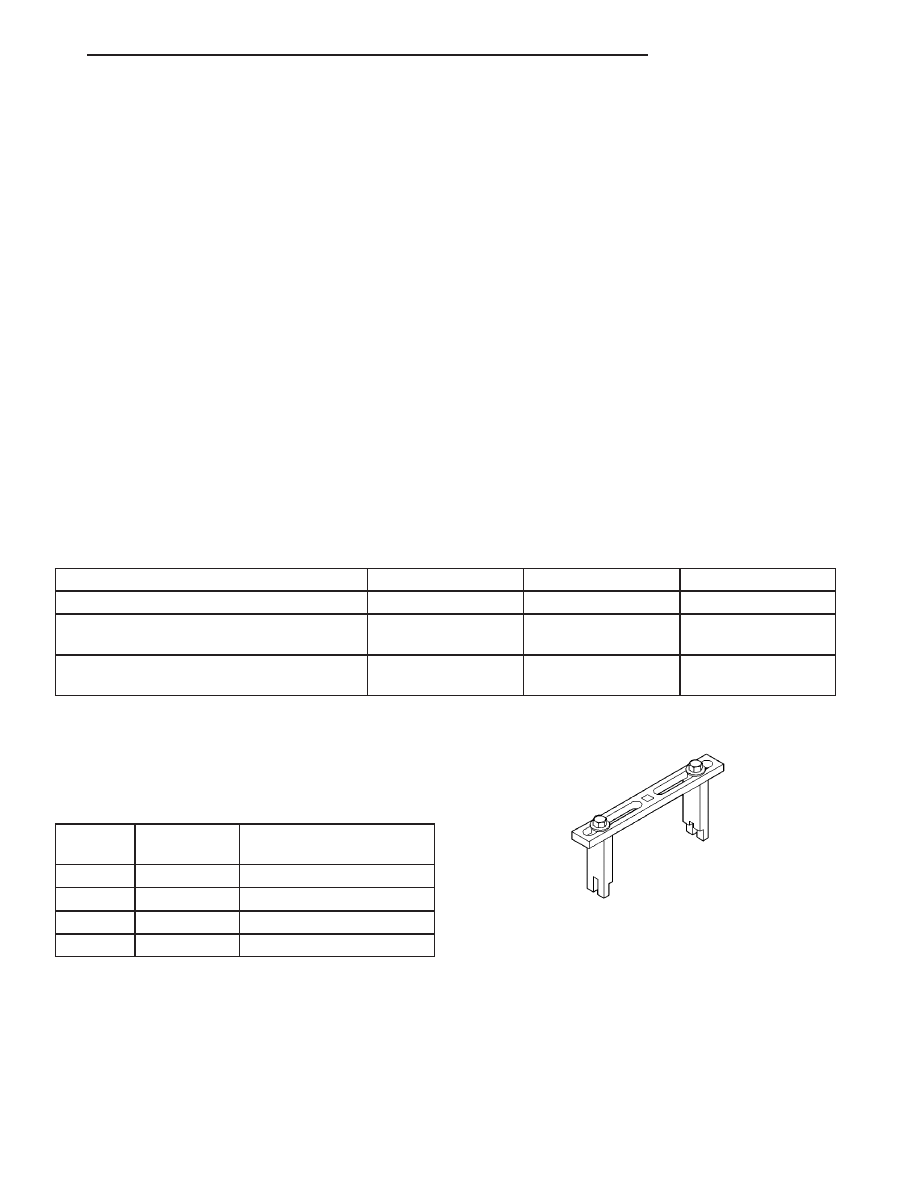

SPECIAL TOOLS

FUEL SYSTEM

SPECIAL TOOL CROSS REFERENCE CHART

MB

TOOL #

MILLER

TOOL #

DESCRIPTION

N/A

5069-2

FUEL GAUGE

N/A

6856

SPANNER WRENCH

N/A

9068

FUEL GAUGE ADAPTER

N/A

9285

FUEL LINE WRENCH

SPANNER WRENCH-6856

VA

FUEL DELIVERY

14 - 9