Freightliner Cargo Maintenance Manual - part 20

•

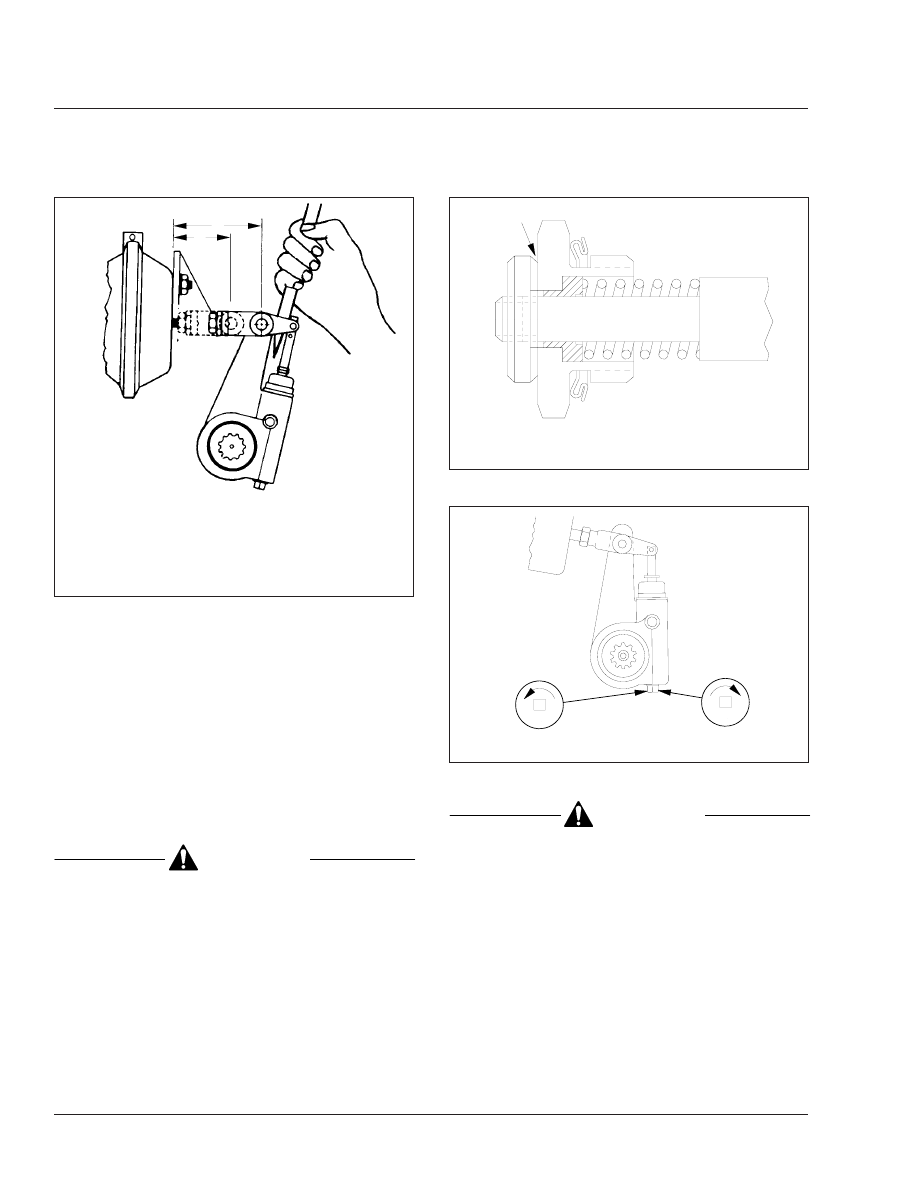

drum brakes—5/8 to 3/4 inch (16 to

19 mm);

•

disc brakes—7/8 to 1-1/8 inch (22

to 29 mm).

3.3

If the free-stroke is incorrect, remove the

pressure-relief capscrew, gasket, pawl

spring, and pawl (

, Ref. 5) from the

slack adjuster housing. If equipped with a

pull-pawl assembly (

), carefully in-

sert a screwdriver and raise the relief cap

about 1/8 inch (3.2 mm).

CAUTION

Before turning the adjusting nut, remove the

pressure-relief capscrew, gasket, pawl spring, and

pawl. If equipped with a pull-pawl assembly, raise

the relief cap as instructed. Failure to do so could

strip the teeth on the pawl.

3.4

Turn the adjusting nut one-eighth turn, as

shown in

. Measure the stroke

again, and adjust until correct.

CAUTION

Do not make the adjusted chamber stroke too

short. The free-stroke must not be less than the

measurements given previously. If the chamber

stroke is too short, the linings can drag, which

could damage the brake.

3.5

If removed, install the pawl, pawl spring,

gasket, and pressure-relief capscrew.

Tighten the capscrew 15 to 20 lbf·ft (20 to

27 N·m). Or, remove the screwdriver from

the pull-pawl assembly (if equipped).

4.

Check for correct brake chamber stroke.

A

B

09/27/94

f420180a

NOTE: For a drum brake, A minus B must equal 5/8 to

3/4 inch (16 to 19 mm). For a disc brake, A minus B

must equal 7/8 to 1-1/8 inch (22 to 29 mm).

A. With the brakes applied, measure this distance.

B. With the brakes released, measure this distance.

Fig. 5, Measuring Free-Stroke

f420693a

09/27/94

A

A. Insert screwdriver here.

Fig. 6, Pull-Pawl Assembly (sectional view)

A

B

f420181a

07/05/95

A. Shorten stroke.

B. Lengthen stroke.

Fig. 7, Brake Stroke Adjusting

Brakes

42

Cargo Maintenance Manual, January 2000

42/6