Dodge Dakota (R1). Manual - part 332

(2) Install and tighten the screws that secure the

headlamp switch. Tighten the screws to 2.2 N·m (20

in. lbs.).

(3) Reconnect the wire harness to the headlamp

switch.

(4) Install the cluster bezel onto the instrument

panel (Refer to 23 - BODY/INSTRUMENT PANEL/

CLUSTER BEZEL - INSTALLATION).

(5) Connect the battery negative cable.

HEADLAMP

REMOVAL

(1) Disconnect and isolate the battery negative

cable.

(2) Remove headlamp assembly. (Refer to 8 -

ELECTRICAL/LAMPS/LIGHTING

-

EXTERIOR/

HEADLAMP UNIT - REMOVAL).

(3) Remove the retaining ring holding bulb to

headlamp.

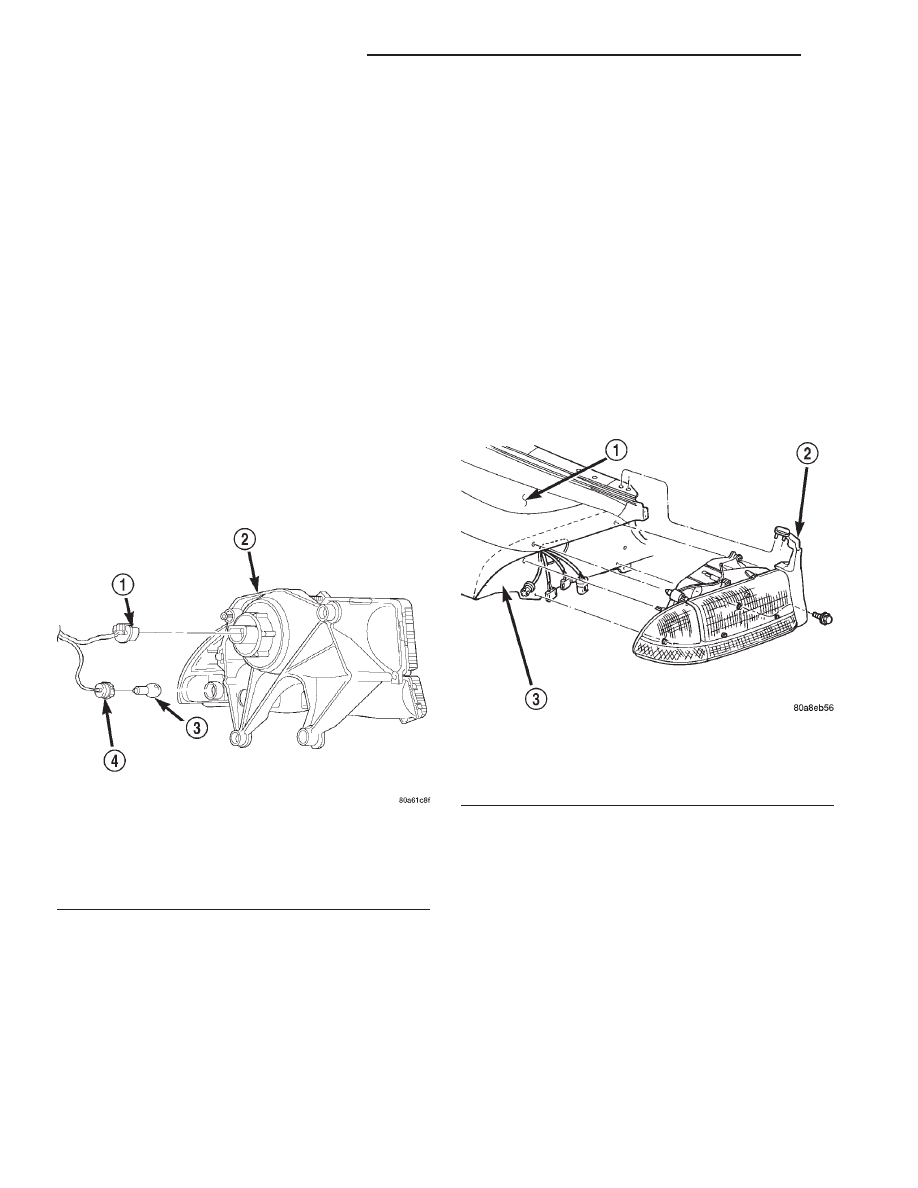

(4) Pull bulb socket from headlamp (Fig. 10).

(5) Grasp bulb and pull from socket.

INSTALLATION

CAUTION: Do not touch the bulb glass with fingers

or other oily surfaces. Reduced bulb life will result.

(1) Position bulb into socket and push into place.

(2) Position bulb socket in headlamp.

(3) Install retaining ring holding bulb to head-

lamp.

(4) Install headlamp assembly.

(5) Connect the battery negative cable.

HEADLAMP UNIT

REMOVAL

(1) Disconnect and isolate the battery negative

cable.

(2) Remove the bolts attaching headlamp to the

inner fender panel (Fig. 11).

(3) Grasp the headlamp and firmly pull the head-

lamp to disengage it from the panel.

(4) Disengage the connector from the headlamp

bulb.

(5) Separate bulb from headlamp.

(6) Remove the bulb sockets from the front park/

turn signal/side marker lamps.

(7) Separate headlamp module from vehicle.

INSTALLATION

CAUTION: Do not touch the bulb glass with fingers

or other oily surfaces. Reduced bulb life will result.

(1) Install bulb sockets for the front park/turn sig-

nal/side marker lamps.

(2) Engage the connector to the headlamp bulb.

(3) Position headlamp in inner fender panel and

firmly push headlamp inward to lock into place.

(4) Install the bolts attaching headlamp to the

panel.

(5) Connect the battery negative cable.

Fig. 10 Headlamp Bulb

1 - HEADLAMP BULB SOCKET

2 - HEADLAMP

3 - BULB

4 - SIDE MARKER LAMP BULB SOCKET

Fig. 11 Headlamp

1 - FENDER

2 - SEAL

3 - INNER FENDER

8L - 16

LAMPS/LIGHTING - EXTERIOR

AN

HEADLAMP SWITCH (Continued)