Chrysler RG Voyager. Manual - part 717

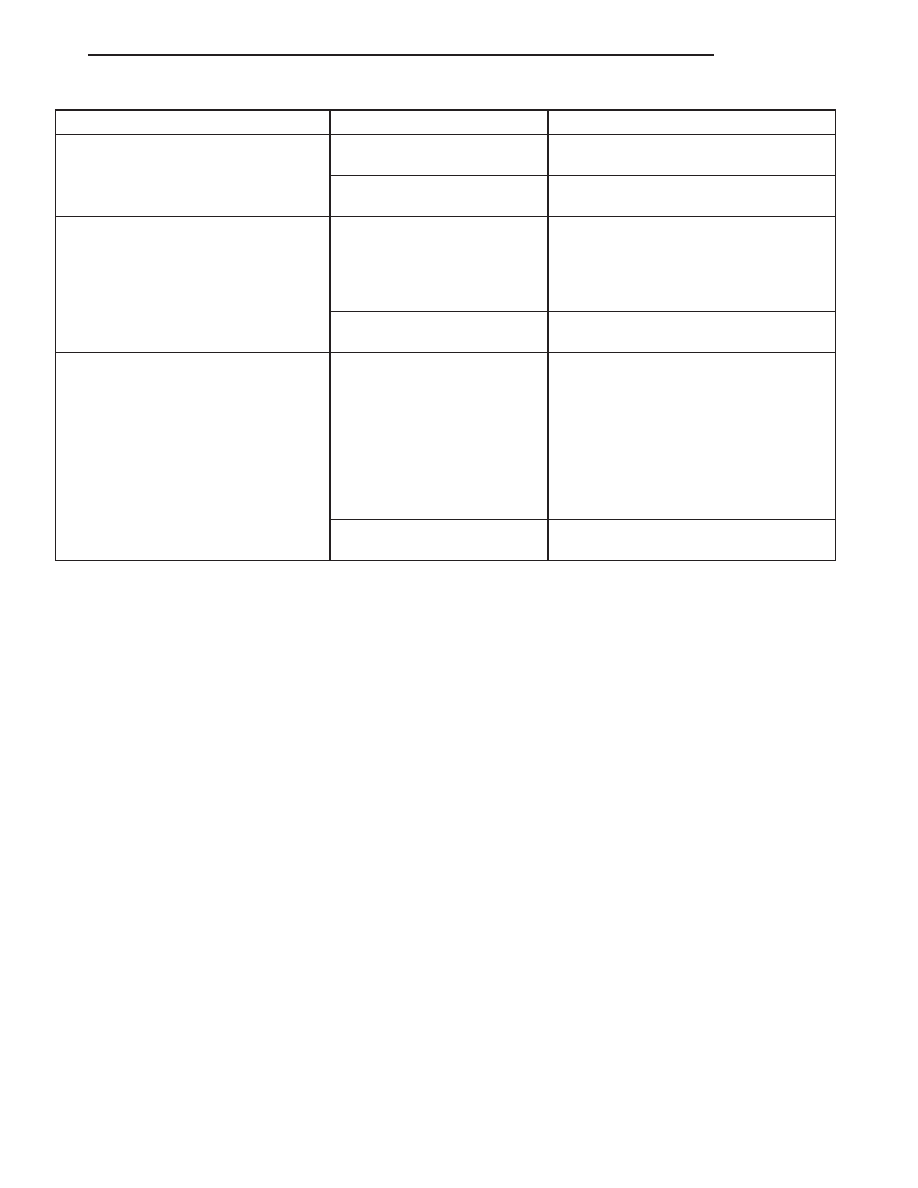

CONDITION

POSSIBLE CAUSE

CORRECTION

(6) CLOCKSPRING

INOPERATIVE.

(6) REPLACE CLOCKSPRING.

(7) FRONT CONTROL

MODULE INOPERATIVE.

(7) REFER TO ELECTRONIC CONTROL

MODULES/FRONT CONTROL MODULE.

FUSE BLOWS WHEN HORN SOUNDS

(1) SHORT CIRCUIT IN

HORN OR HORN WIRING.

(1) REMOVE HORN RELAY, CHECK

FOR SHORTED HORN OR HORN

WIRING. DISCONNECT HORN WIRE

HARNESS TO ISOLATE SHORT AND

REPAIR AS NECESSARY.

(2) CLOCKSPRING

INOPERATIVE.

(2) REPLACE CLOCKSPRING.

FUSE BLOWS WITHOUT BLOWING

HORN

(1) SHORT CIRCUIT.

(1) REMOVE RELAY, INSTALL NEW

FUSE, IF FUSE DOES NOT BLOW

REPLACE HORN RELAY. IF FUSE

BLOWS WITH RELAY REMOVED,

CHECK FOR SHORT TO GROUND

WITH OHMMETER ON CIRCUIT

BETWEEN TERMINALS 30 & 86 AND

THE FUSE TERMINAL. REPAIR AS

NECESSARY.

(2) CLOCKSPRING

INOPERATIVE.

(2) REPLACE CLOCKSPRING.

HORN

DIAGNOSIS AND TESTING

HORN

HORN

(1) Disconnect wire connector at horn.

(2) Using a voltmeter, connect one lead to ground

terminal and the other lead to the positive wire ter-

minal (Fig. 1).

(3) Depress

the

horn

switch,

battery

voltage

should be present.

(4) If no voltage, refer to HORNS WILL NOT

SOUND. If voltage is OK, go to step Step 5.

(5) Using ohmmeter, test ground wire for continu-

ity to ground.

(6) If no ground repair as necessary.

(7) If wires test OK and horn does not sound,

replace horn.

HORNS SOUND CONTINUOUSLY

CAUTION: Continuous sounding of horns may

cause relay to fail.

The horn switch (membrane) sometimes can be the

cause without the switch being depressed.

(1) Remove the horn relay from the intelligent

power module.

(2) Using a continuity tester, test continuity from the

X3 cavity of the horn relay to ground. Refer to the

appropriate wiring information. The wiring information

includes wiring diagrams, proper wire and connector

repair procedures, details of wire harness routing and

retention, connector pin-out information and location

views for the various wire harness connectors, splices

and grounds.

(a) If continuity is detected, proceed to step Step 3.

(b) If NO continuity, replace the horn relay.

(3) Remove the airbag trim cover from the steering

wheel and disengage horn connector.

(4) Install horn relay into Integrated Power Mod-

ule (IPM).

(a) If horn does not sound, replace airbag trim

cover.

(b) If horn sounds, repair grounded X3 circuit

from IPM to clockspring in the steering column.

HORNS WILL NOT SOUND

Check horn fuse # 8 in the IPM. If fuse is blown,

check for a shorted switch in the airbag module. and

refer to FUSE BLOWN section. If fuse is OK, refer to

FUSE OK section.

FUSE BLOWN

(1) Verify condition of battery terminals and volt-

age, (Refer to 8 - ELECTRICAL/BATTERY SYSTEM

RS

HORN

8H - 3

HORN SYSTEM (Continued)