Chrysler PT Cruiser. Manual - part 713

LEFT MOUNT

REMOVAL

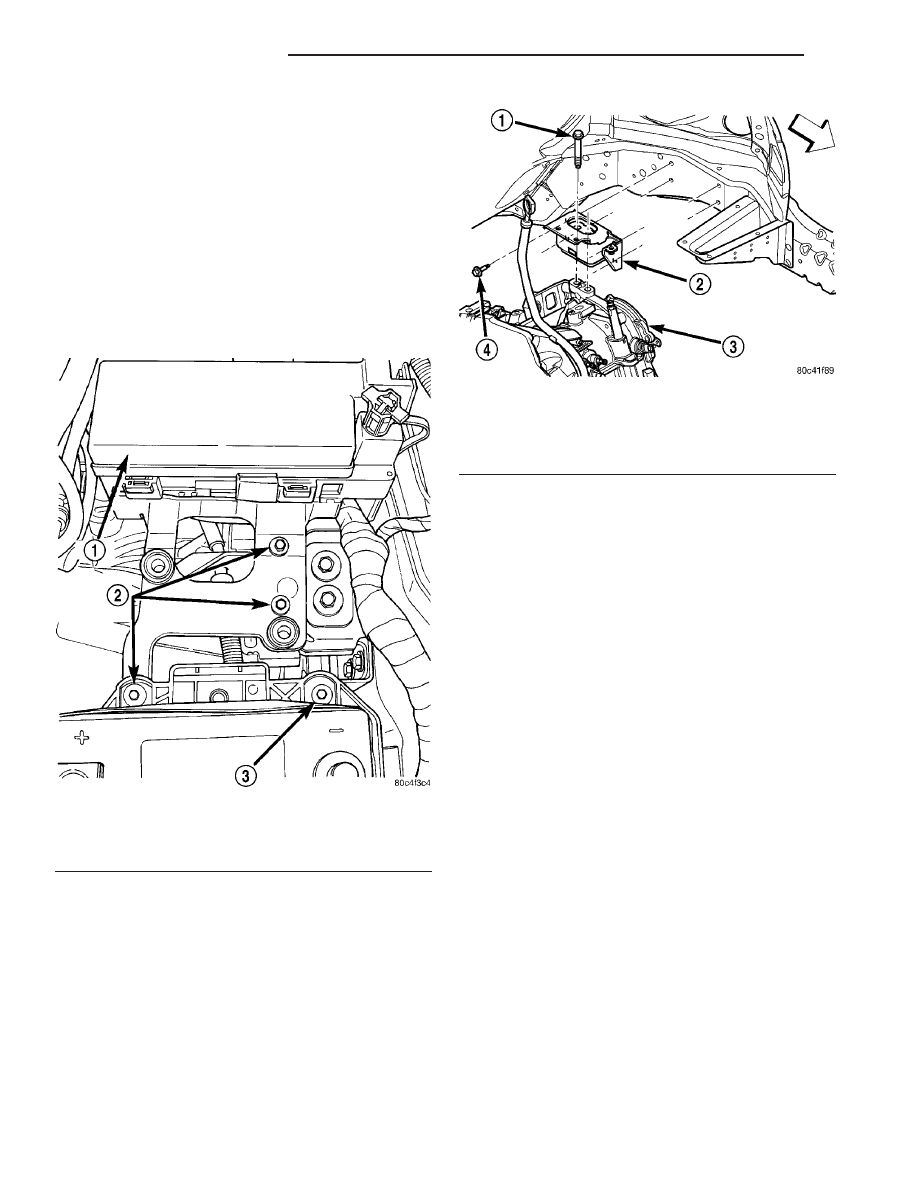

(1) Remove air cleaner assembly.

(2) Disconnect negative cable from battery.

(3) Remove bolts attaching the power distribution

center (PDC) bracket to left mount and battery tray

(Fig. 99).

(4) Support transaxle with a suitable jack.

(5) Remove mount to transaxle bolts (Fig. 100).

(6) Remove left mount bracket to body frame rail

fasteners (Fig. 100).

(7) Remove mount.

INSTALLATION

(1) Install engine mount bracket to body frame rail

and tighten fasteners to 28 N·m (250 in. lbs.) (Fig.

100).

(2) Position engine/transaxle for installation of

mount to transaxle bolts. Install and tighten bolts to

68 N·m (50 ft. lbs.) (Fig. 100).

(3) Remove jack from under transaxle.

(4) Install bolts attaching the power distribution

center (PDC) bracket to left mount and battery tray

(Fig. 99).

(5) Connect negative cable to battery.

(6) Install air cleaner assembly.

RIGHT MOUNT

REMOVAL

(1) Remove the engine assembly for the required

clearance to access the engine mount (Refer to 9 -

ENGINE - REMOVAL).

NOTE: The right engine mount attaching holes are

slightly oversize to compensate for manufacturing

tolerances. The mount has been set at the manufac-

turing plant for proper powertrain alignment. There-

fore, it is necessary to mark the position of the

mount before the attaching bolts are loosened.

(2) Using a permanent ink marker or equivalent,

mark the position of engine mount to the body frame

rail.

(3) Remove bolts attaching mount to body (Fig.

101).

(4) Remove mount.

INSTALLATION

(1) Position mount into the original position on

body frame rail (Fig. 101).

NOTE: Engine mount must be installed in the origi-

nal position on body frame rail. If mount was not

marked or frame rail was replaced, perform the fol-

lowing procedure.

(2) Perform the following procedure if the mount

position was not previously marked, or the frame rail

was replaced:

(a) Insert new mount loosely in frame rail.

Fig. 99 PDC Bracket Attaching Bolts

1 - PDC

2 - PDC BRACKET BOLTS

3 - BATTERY TRAY BOLT

Fig. 100 Left Mount

1 - BOLT

2 - LEFT MOUNT

3 - TRANSAXLE

4 - BOLT

9 - 132

ENGINE 2.4L DOHC

PT