Chrysler PT Cruiser. Manual - part 216

FUEL

SYSTEM

-

STANDARD

PROCEDURE).

Replace any damaged, restricted or leaking high-

pressure fuel lines with the correct replacement line.

CAUTION: The high-pressure fuel lines cannot con-

tact each other or other components. Do not

attempt to weld high-pressure fuel lines or to repair

lines that are damaged. Only use the recommended

lines when replacement of high-pressure fuel line is

necessary.

DIAGNOSIS AND TESTING - AIR IN FUEL

SYSTEM

Air will enter the fuel system whenever fuel supply

lines, separator filters, injection pump, high-pressure

lines or injectors are removed or disconnected. Air

trapped in the fuel system can result in hard start-

ing, a rough running engine, engine misfire, low

power, excessive smoke and fuel knock.

Inspect the fuel system from the fuel tank to the

injectors for loose connections (Refer to 14 - FUEL

SYSTEM - WARNING). Leaking fuel is an indicator

of loose connections or defective seals. Air can also

enter the fuel system between the fuel tank and the

fuel pump. Inspect the fuel tank module and fuel

lines for damage that might allow air into the sys-

tem.

With the DRBIII

t connected to the vehicle, select

Engine and the select Sensor Display. Page down to

view Fuel Pressure Set Point and Actual Fuel Pres-

sure. Start the engine and observe the Fuel Pressure

Set Point and the Actual Fuel Pressure. If the Actual

Fuel Pressure Oscillates above and below the Fuel

Pressure Set Point in a regular cycle, inspect the fuel

system for air intrusion.

If the Actual Fuel Pressure gradually drops below

the Fuel Pressure Set Point then spikes well above

the Fuel Pressure Set Point, replace the fuel pres-

sure control valve (Refer to 14 - FUEL SYSTEM/

FUEL INJECTION/FUEL PRESSURE SOLENOID -

REMOVAL), and recheck.

DIAGNOSIS AND TESTING - INJECTOR LEAK

QUANTITY

WARNING: REVIEW THE HIGH PRESSURE FUEL

SYSTEM WARNING BEFORE BEGINNING SERVICE

(Refer to 14 - FUEL SYSTEM - WARNING).

NOTE: If an injector is found to be out of specifica-

tion, repeat this test procedure after the injector

replacement. Hydraulic flow will take the path of

least resistance and multiple failures may be identi-

fied.

Perform this test with the engine at operating tem-

perature. This test will assist in determining a defec-

tive or internally leaking injector(s) is present by

measuring the amount of fuel return.

(1) Turn the ignition off.

(2) Remove the engine cover (Refer to 9 - ENGINE

- REMOVAL).

(3) Disconnect the fuel return hoses at the top of

the injectors.

(4) Disconnect and block off the oil return line at

the banjo bolt fitting of the fuel rail.

(5) Disconnect the fuel rail solenoid.

(6) Install the test vials onto the injectors and

secure with the return hose clips (Fig. 2).

(7) Crank the engine for ten seconds while moni-

toring each inner test vial.

After ten seconds, a maximum of two graduation

lines may be reached. If the level has exceeded the

two graduation line, replace that effected cylinder’s

injector, clear the memory using the scan tool, empty

the test vials, and retest. If the level did not pass the

two graduation line limit, continue to the next step.

(8) Turn the ignition off. Leave the emptied test

vials in place. Reconnect the fuel pressure solenoid.

Disconnect the cam position sensor, crank the engine

for ten seconds.

After ten seconds, a maximum of four graduation

lines of the inner test vial may be reached. If the

level has exceeded the four graduation line, replace

that effected cylinder’s injector, clear the memory

using the scan tool, empty the test vials, and retest.

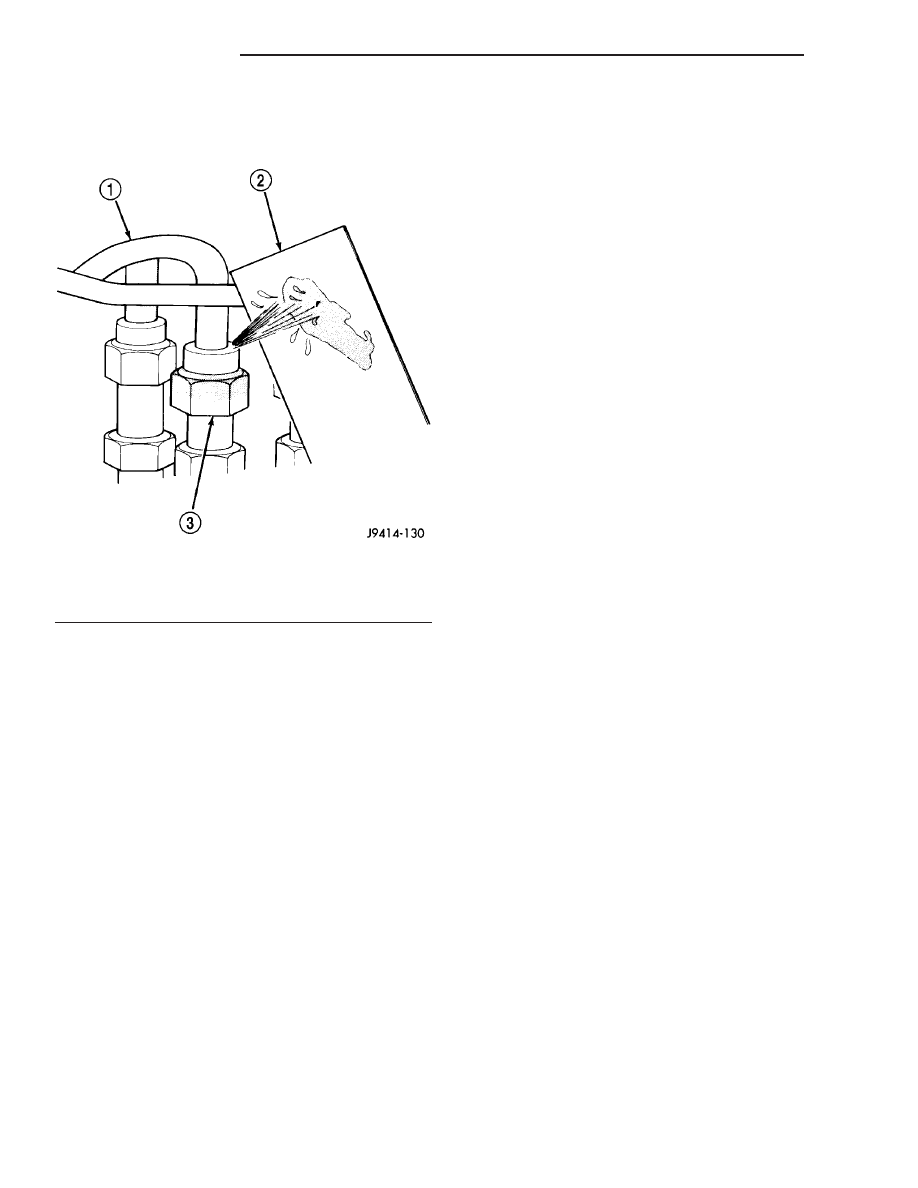

Fig. 1 Typical Test for Leaks with Cardboard

1 - HIGH-PRESSURE LINE

2 - CARDBOARD

3 - FITTING

14 - 2

FUEL SYSTEM

PT

FUEL SYSTEM - 2.2L DIESEL (Continued)