Lotus Eleven/Elise/Exige. Manual - part 10

Page 5

Lotus Service Notes

Section AH

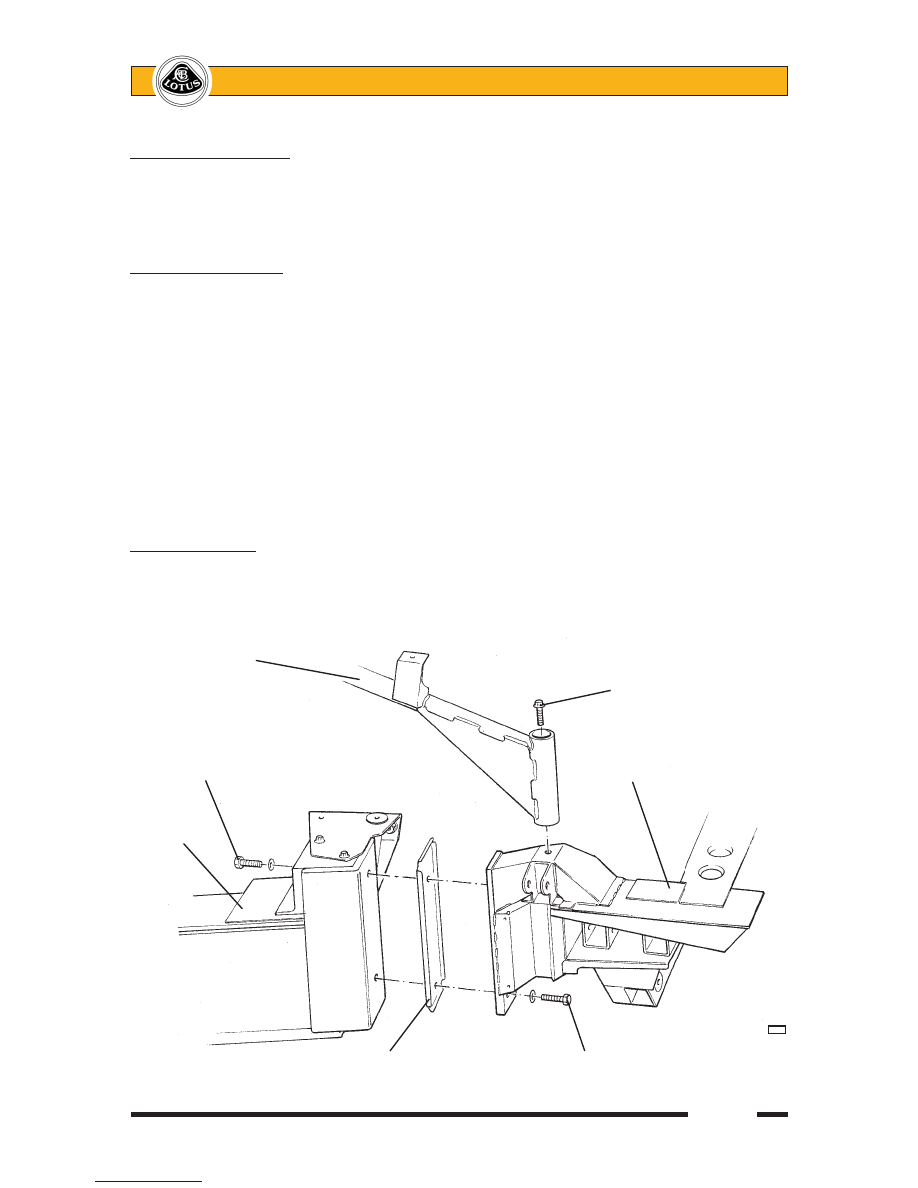

AH.3 - REAR SUBFRAME

The rear ends of the chassis siderails are linked by a fabricated sheet steel subframe which provides

mountings for the rear body section, rear suspension pivots, engine rear stabiliser, exhaust muffler and seat

belt mounting frame struts. The subframe is secured to the siderails by two M12 bolts at each side, with an

anti-corrosion shim plate interposed.

To remove rear subframe

1. Remove the rear clamshell (see section BR).

2. Remove exhaust heatshields, catalytic converter and muffler.

3. Disconnect the parking brake cables, wheel speed sensor harnesses and rear brake hydraulics. Release

the driveshafts from the hubs, and remove both rear suspension assemblies complete, providing alterna-

tive support for the driveshafts.

4. Disconnect the inertia switch, and release from the subframe the oxygen sensor harness, wheel speed

sensor harnesses and brake pipes.

5. Release the engine rear stabiliser mounting from either the subframe or transmission.

6. Release the roof hoop backstays from the subframe. Remove the two bolts each side securing the subframe

to the chassis flange and withdraw the subframe from the car.

Fitting rear subframe

When bolting the subframe at each side to the chassis rail rear flange, ensure that the anti-corrosion

shim plate is interposed. The lower fixing bolts should be inserted from the rear, using a washer and Nyloc nut

inside the chassis extrusion. Apply Permabond A130 (A912E7033V) to the threads of the upper bolts before

fitting from the front into the weldnuts in the subframe. Tighten all four bolts to 86 Nm. Continue re-assembly

in reverse order to disassembly.

Seat belt mounting

frame backstay

Backstay to subrame

fixing bolt

Subframe upper

mounting bolt Rear subframe

Chassis

a30

Anti-corrosion shimplate Subframe lower mounting bolt