содержание .. 6 7 8 9 ..

Справочное руководство по ручной сварке стержневыми электродами EWM - часть 8

в

зависимости

от

окисляющих свойств от M1.1 до M3.3, т.е. M1.1

является слабо окисляющим, а M3.3 обладает

наиболее сильными окисляющими свойствами.

Главным компонентом этих смесей является

аргон, в качестве активных компонентов

примешиваются кислород (O) или диоксид

углерода (CO

2

) либо кислород и диоксид

углерода (трехкомпонентные газовые смеси).

В числе газов для сварки МАГ в группу С

входят чистый диоксид углерода и смесь

диоксида углерода с кислородом. Последняя

смесь oднако не используется в Германии.

Газы группы C обладают наиболее сильными

окислительными свойствами, так как CO

2

распадается при высоких температурах

электрической дуги, при этом помимо оксида

углерода выделяются большие количества

кислорода.

В группу F входят азот (N) и смесь азота с

водородом. Оба эти газа могут быть

использованы для плазменной резки и

формирования.

Кроме окислительных свойств состав газовой

смеси влияет и на электрические и физические

свойства области электрической дуги и,

следовательно, на сварочные свойства.

Например, при добавлении гелия к аргону

улучшается

теплопроводность

и

теплосодержание атмосферы электрической

дуги. И в том и в другом случае дуга содержит

больше энергии, что ведет к лучшему

проплавлению.

Примешивание

активных

компонентов к смесям ведет, в том числе, к

образованию более мелких капель при

расплавлении проволочного электрода. Кроме

того,

улучшается

теплопередача

в

электрической дуге. Это также является

причиной лучшего проплавления.

Необходимый

расход

защитного

газа

рассчитывается при помощи эмпирического

правила и составляет 10-12 диаметров

проволоки в литрах в минуту. При сварке МИГ

алюминия плавящимся электродом в инертном

газе устанавливаются несколько большие

значения расхода газа из-за высокой

окисляемости материала; при смесях аргона и

гелия - значительно большие вследствие

невысокой

плотности

гелия.

Сначала

снижается давление газа, поступающего из

баллона или из кольцевого трубопровода.

Посмотреть установленное значение расхода

можно на манометре, выверенном вместе с

соплом, или на расходомере с поплавковым

указателем.

Влияние защитных газов на процесс сварки

будет еще рассмотрено подробнее позднее при

описании различных видов электрической дуги.

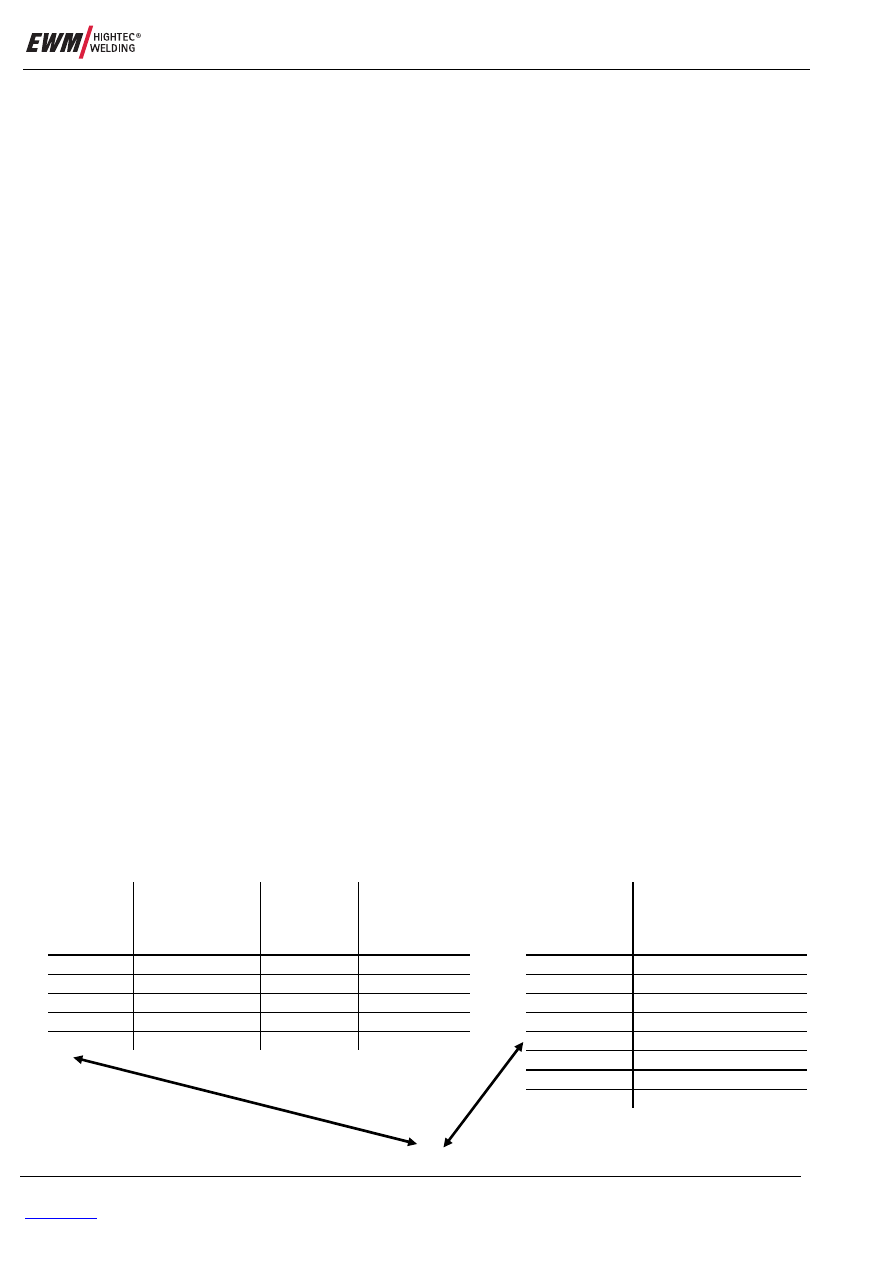

Показатели свойств прочности и растяжения металла шва

Показатели работы развития трещины

металла шва

Показатель Минимальный

предел текучести

1

)

Н/мм

2

Предел

прочности при

растяжении

Н/мм

2

Минимальное

удлинение при

разрыве2) %

Показатель

Температура минимальной

работы развития трещины

металла шва, равной 47 Дж

- °C

35 355

от 440 до 570 22

Z

нет требований

38 380

от 470 до 600 20

A

+20

42 420

от 500 до 640 20

0

0

46 460

от 530 до 680 20

2

-20

50 500

от 560 до 720 18

3

-30

4

-40

EWM HIGHTEC WELDING GmbH

Dr. Günter-Henle-Str. 8, D-56271 Mündersbach/Ww., Germany

www.ewm.de

6 04.07

. : WM.0223.00

5

-50

6

-60

EN 440 – G 46 3 M G3Si1