Dodge Dakota (R1). Manual - part 601

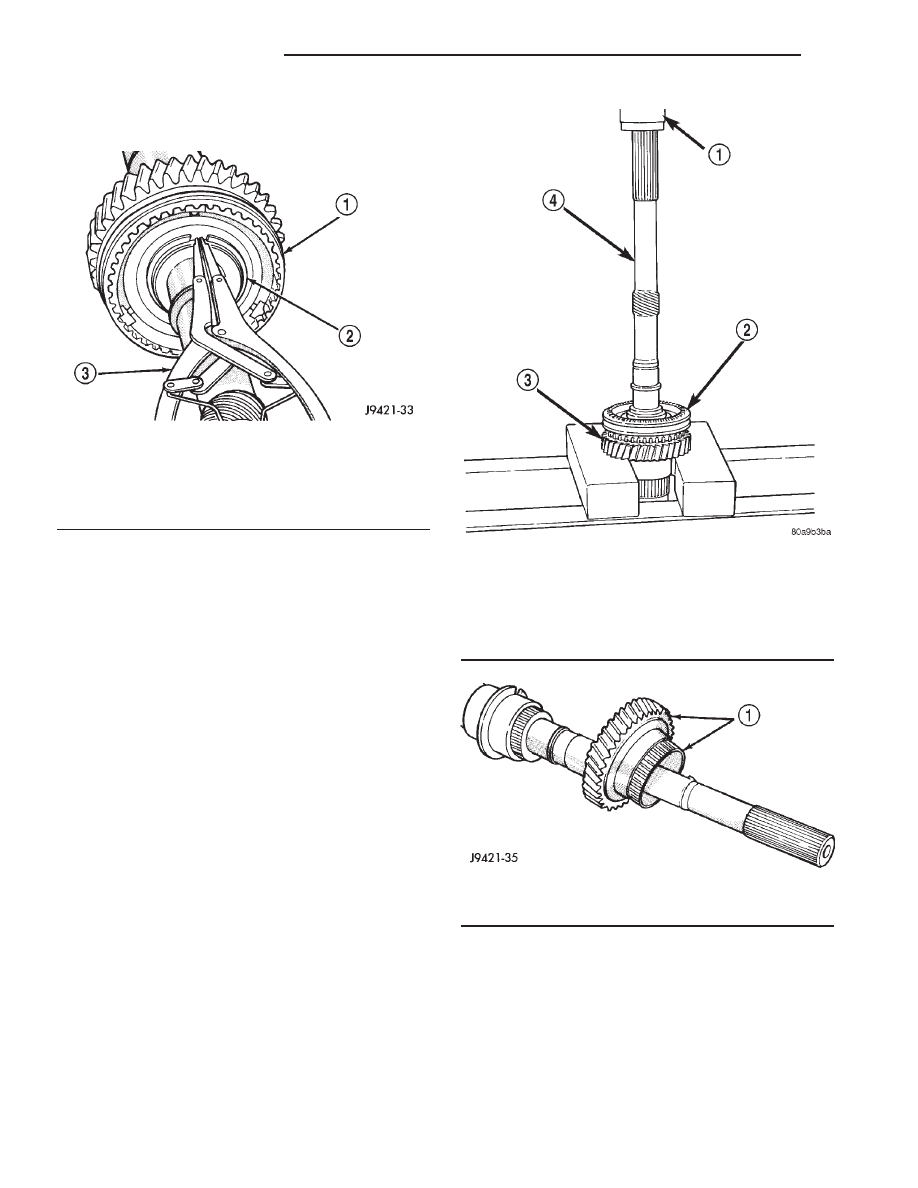

(16) Remove fifth-reverse synchro hub snap ring

(Fig. 46).

(17) Remove fifth-reverse synchro hub and sleeve

with a press (Fig. 47).

(18) Remove reverse gear and needle bearing (Fig.

48).

REVERSE IDLER

(1) Remove idler gear snap rings (Fig. 49).

(2) Remove thrust washer, wave washer, thrust

plate and idler gear from shaft.

(3) Remove idler gear needle bearing from shaft.

CLEANING

Clean the gears, shafts, shift components and

transmission housings with a standard parts clean-

ing solvent. Do not use acid or corrosive base sol-

vents. Dry all parts except bearings with compressed

air.

Clean the shaft bearings with a mild solvent such

as Mopar® degreasing solvent, Gunk, or similar sol-

vents. Do not dry the bearings with compressed air.

Allow the bearings to either air dry, or wipe them dry

with clean shop towels.

Fig. 46 FIFTH-REVERSE SYNCHRO HUB SNAP

RING

1 - FIFTH-REVERSE SYNCHRO HUB AND SLEEVE

2 - SYNCHRO HUB SNAP RING

3 - SNAP RING PLIERS

Fig. 47 FIFTH-REVERSE SYNCHRO HUB AND

SLEEVE

1 - PRESS

2 - FIFTH-REVERSE SYNCHRO HUB AND SLEEVE

3 - REVERSE GEAR

4 - OUTPUT SHAFT

Fig. 48 REVERSE GEAR AND NEEDLE BEARING

1 - REVERSE GEAR AND NEEDLE BEARING

21 - 48

MANUAL - NV3500

AN

MANUAL - NV3500 (Continued)